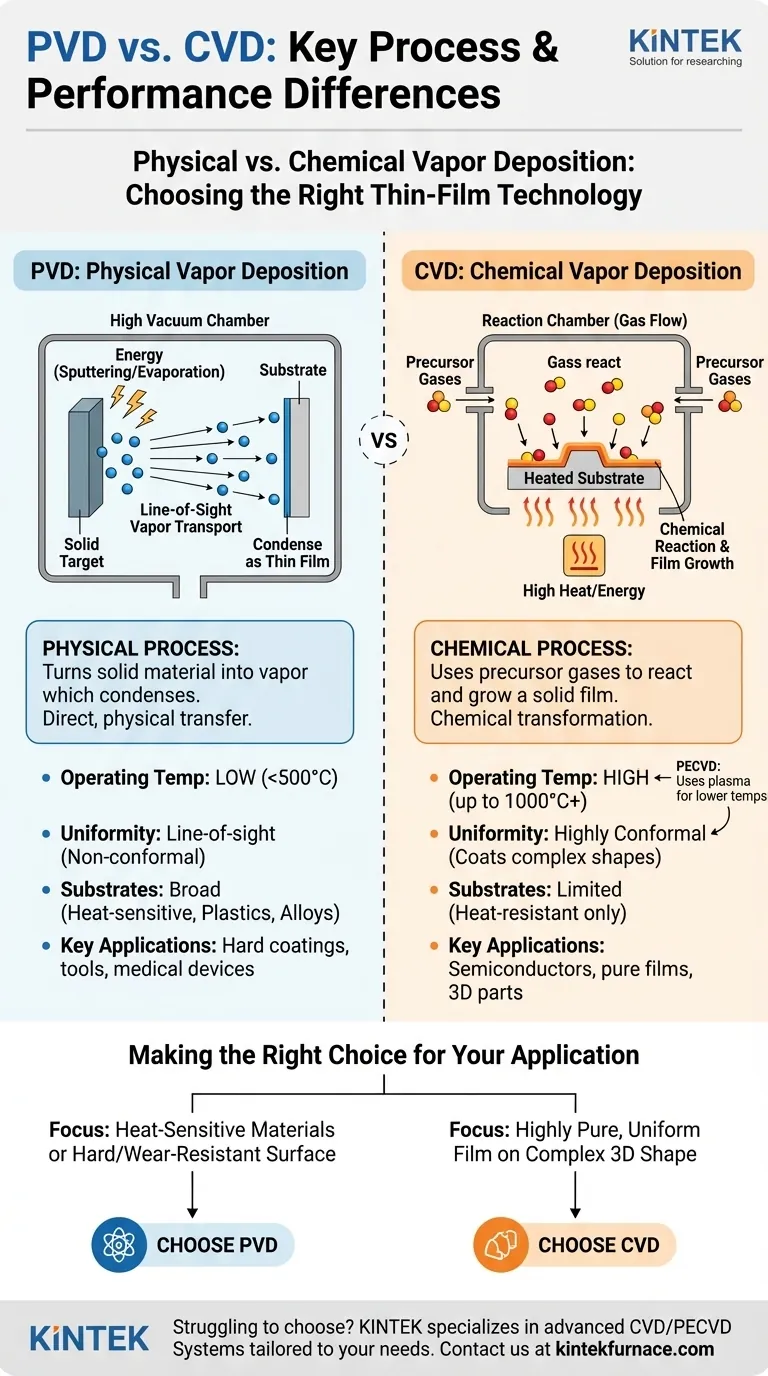

Nel suo nucleo, la differenza tra la deposizione fisica da fase vapore (PVD) e la deposizione chimica da fase vapore (CVD) risiede nello stato del materiale sorgente e nel modo in cui viene applicato. La PVD è un processo fisico che trasforma un materiale solido in vapore che poi condensa su un substrato sottovuoto. Al contrario, la CVD è un processo chimico che utilizza gas precursori per reagire e formare un film solido sulla superficie del substrato, spesso ad alte temperature.

La scelta tra PVD e CVD non riguarda quale sia universalmente "migliore", ma quale sia corretta per l'applicazione specifica. La PVD è fondamentalmente un processo fisico, a linea di vista, ideale per rivestimenti duri su parti sensibili al calore, mentre la CVD è un processo di crescita chimica che eccelle nel creare film altamente puri e uniformi su forme complesse.

Il Processo Fondamentale: Fisico contro Chimico

I nomi "Deposizione Fisica da Fase Vapore" e "Deposizione Chimica da Fase Vapore" descrivono direttamente i loro meccanismi principali. Comprendere questa distinzione è il primo passo per selezionare la tecnologia giusta.

PVD: Un Processo Fisico di "Sputtering" o "Evaporazione"

Nella PVD, il materiale di rivestimento inizia come un bersaglio solido all'interno di una camera ad alto vuoto.

Questo materiale solido viene bombardato con energia — tramite ioni ad alta energia (sputtering) o calore (evaporazione) — causando l'espulsione di atomi dal bersaglio.

Questi atomi vaporizzati viaggiano in linea retta attraverso il vuoto e condensano come un film sottile sulla parte da rivestire. È un trasferimento diretto e fisico da una sorgente solida al film finale.

CVD: Un Processo di "Crescita" Chimica

La CVD inizia con l'introduzione di gas precursori volatili in una camera di reazione. La parte da rivestire viene posizionata all'interno di questa camera.

Viene applicata energia, tipicamente sotto forma di calore elevato, per avviare reazioni chimiche tra i gas.

Queste reazioni causano la formazione e la "crescita" di un nuovo materiale solido direttamente sulla superficie del substrato, creando un film sottile uniforme. Il rivestimento è il prodotto di una trasformazione chimica, non di un trasferimento fisico.

Differenze Operative Fondamentali

La natura fisica rispetto a quella chimica di questi processi porta a differenze significative nelle loro condizioni operative e nelle caratteristiche dei rivestimenti risultanti.

Temperatura Operativa e Sue Implicazioni

La CVD richiede tipicamente temperature molto elevate (diverse centinaia fino a oltre mille gradi Celsius) per guidare le reazioni chimiche necessarie. Questo limita severamente i tipi di materiali che possono essere rivestiti, poiché molte plastiche o metalli trattati termicamente verrebbero danneggiati.

La PVD opera a temperature molto più basse, spesso inferiori a 500°C. Ciò la rende adatta a una gamma molto più ampia di substrati, comprese plastiche, leghe e componenti precedentemente trattati termicamente.

Un'eccezione importante è la CVD potenziata al plasma (PECVD), che utilizza il plasma invece del calore elevato per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse.

Conformità e Uniformità del Rivestimento

Poiché la CVD si basa su un gas che può fluire intorno e all'interno delle caratteristiche, eccelle nel creare un rivestimento altamente conforme e uniforme, anche su complesse forme 3D e superfici interne.

La PVD è un processo a linea di vista. Come la vernice spray, riveste ciò che può "vedere". Ciò rende difficile ottenere una copertura uniforme su geometrie intricate senza complessi sistemi di rotazione e fissaggio del pezzo.

Complessità del Processo e Ambiente

La PVD opera in un alto vuoto, che è meccanicamente semplice ma richiede robusti sistemi di pompaggio. Il processo in sé è fisicamente semplice con pochi pericoli chimici.

I processi CVD utilizzano gas precursori volatili e spesso pericolosi. Ciò aggiunge un livello di complessità chimica e richiede protocolli di sicurezza e procedure di manipolazione significativi.

Comprensione dei Compromessi

Nessun processo è una soluzione universale. I vantaggi di uno sono spesso gli svantaggi dell'altro, creando un chiaro insieme di compromessi basati sul tuo obiettivo.

Purezza del Film e Adesione

La CVD può produrre film di purezza eccezionalmente elevata, poiché le reazioni chimiche possono essere controllate con precisione per formare un composto specifico. Questo è fondamentale per applicazioni come la produzione di semiconduttori.

Le alte temperature della CVD termica promuovono anche un forte legame chimico e diffusione tra il film e il substrato, risultando in un'eccellente adesione.

Compatibilità con il Substrato

Questo è il vantaggio chiave della PVD. La sua bassa temperatura di processo preserva l'integrità del materiale sottostante, rendendola la scelta predefinita per rivestire parti sensibili alla temperatura come ottiche polimeriche o utensili in acciaio temprato.

Costo e Varietà di Applicazione

La CVD può essere adattata a una vasta gamma di materiali e applicazioni, dai wafer semiconduttori ai componenti industriali su larga scala. Per alcune applicazioni ad alto volume, la CVD a pressione atmosferica (APCVD) può essere molto conveniente.

La PVD è dominante in campi che richiedono rivestimenti duri, resistenti all'usura o decorativi, come utensili da taglio (TiN), impianti medici ed elettronica di consumo.

Fare la Scelta Giusta per la Tua Applicazione

La decisione richiede di abbinare le capacità del processo alle tue esigenze ingegneristiche e di prodotto.

- Se la tua priorità è rivestire materiali sensibili al calore o ottenere una superficie dura e resistente all'usura: La PVD è spesso la scelta migliore grazie alle sue temperature di processo più basse e alla capacità di depositare composti ceramici duri in modo efficiente.

- Se la tua priorità è creare un film altamente puro e uniforme su una forma 3D complessa: La CVD è generalmente la soluzione migliore, poiché i precursori gassosi possono rivestire conformemente geometrie intricate che la PVD non può raggiungere.

- Se la tua priorità è bilanciare la conformità della CVD con i requisiti di bassa temperatura: Indaga sulla CVD potenziata al plasma (PECVD), poiché fornisce un ponte critico tra le due tecnologie.

Comprendere questi principi fondamentali trasforma la decisione da un semplice confronto a una scelta strategica allineata ai tuoi obiettivi ingegneristici specifici.

Tabella Riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (es. sputtering, evaporazione) | Chimico (reazioni gassose) |

| Temperatura Operativa | Bassa (<500°C) | Alta (fino a 1000°C+) |

| Uniformità del Rivestimento | A linea di vista, meno conforme | Altamente conforme, anche su forme complesse |

| Compatibilità del Substrato | Ampia (materiali sensibili al calore) | Limitata (resistenti alle alte temperature) |

| Applicazioni Principali | Rivestimenti duri, utensili, dispositivi medici | Semiconduttori, film puri, parti 3D |

Hai difficoltà a scegliere tra PVD e CVD per il tuo laboratorio? KINTEK è specializzata in soluzioni per forni ad alta temperatura avanzati, inclusi sistemi CVD/PECVD, personalizzati per soddisfare le tue esigenze sperimentali uniche. Le nostre capacità di personalizzazione approfondita assicurano una deposizione di film sottili precisa ed efficiente per settori come i semiconduttori e la scienza dei materiali. Contattaci oggi per ottimizzare il tuo processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio