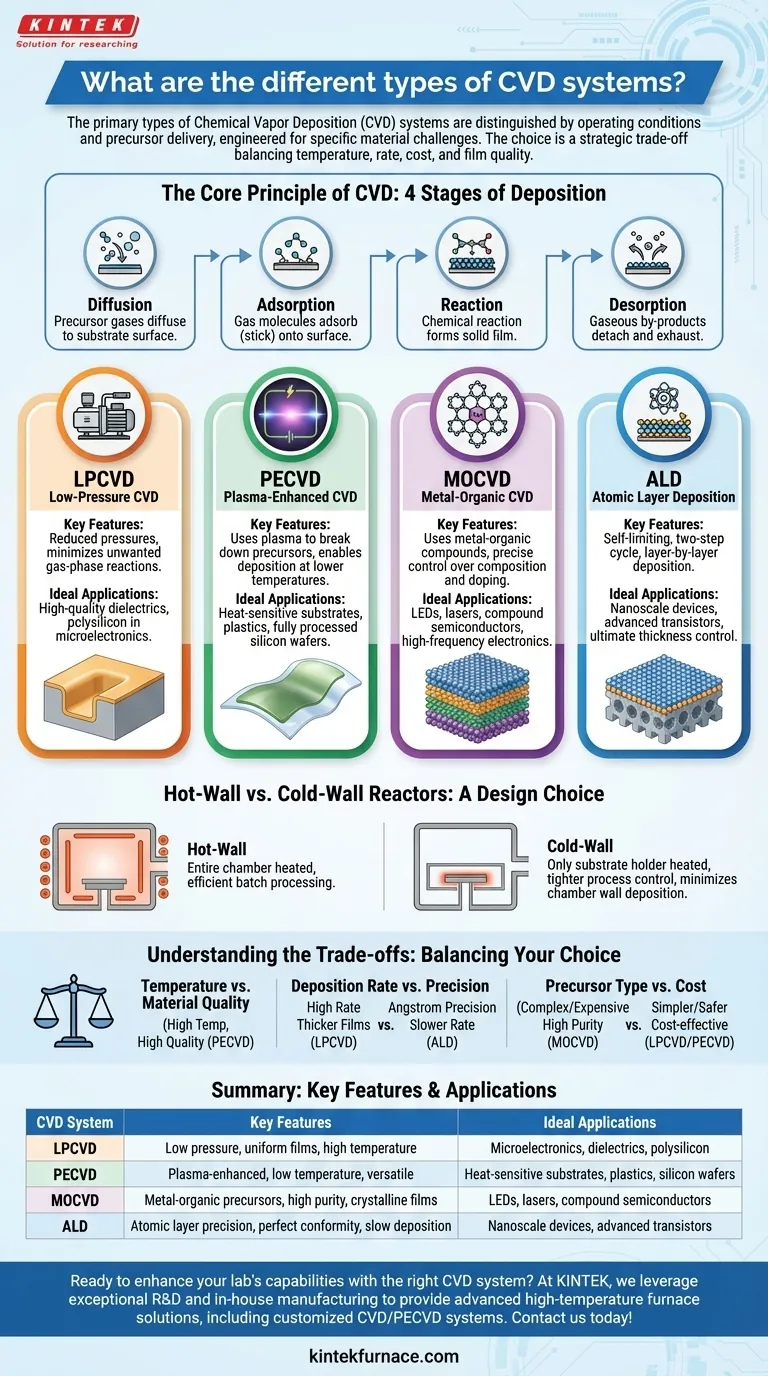

I tipi primari di sistemi di deposizione chimica da vapore (CVD) si distinguono per le loro condizioni operative e i metodi di erogazione dei precursori. Le variazioni più comuni includono CVD a bassa pressione (LPCVD), CVD assistita da plasma (PECVD), CVD metallo-organica (MOCVD) e deposizione strato atomico (ALD), ciascuna progettata per risolvere specifiche sfide di deposizione di materiali relative a temperatura, qualità del film e precisione.

La scelta di un sistema CVD non consiste nel trovare quello "migliore", ma nel compiere un compromesso strategico. È necessario bilanciare la necessità della temperatura di deposizione, della velocità, del costo e della precisione richiesta del film sottile finale.

Il principio fondamentale della CVD

Prima di confrontare i sistemi, è fondamentale comprendere il processo fondamentale. La CVD è una tecnica utilizzata per far crescere un film sottile solido e ad alta purezza su un substrato attraverso una serie di reazioni chimiche controllate.

Come funziona

Il processo prevede l'introduzione di uno o più gas precursori volatili in una camera di reazione. Questi gas si decompongono o reagiscono su una superficie del substrato riscaldata, lasciando il materiale solido desiderato come rivestimento.

Le quattro fasi della deposizione

Ogni processo CVD segue quattro passaggi chiave:

- Diffusione: I gas precursori diffondono attraverso la camera fino alla superficie del substrato.

- Adsorbimento: Le molecole di gas vengono adsorbite (aderiscono) sulla superficie.

- Reazione: Una reazione chimica avviene sulla superficie, formando il film solido.

- Desorbimento: I sottoprodotti gassosi della reazione si distaccano e vengono evacuati dalla camera.

Sistemi CVD chiave e il loro scopo

I "diversi tipi" di CVD sono semplicemente modifiche a questo processo centrale, ottimizzate per risultati specifici. Si differenziano principalmente per pressione, temperatura e fonte di energia utilizzata per guidare la reazione.

CVD a bassa pressione (LPCVD)

I sistemi LPCVD operano a pressioni ridotte. Questo cambiamento apparentemente semplice riduce significativamente le reazioni indesiderate in fase gassosa e rallenta il trasporto dei precursori, portando a film eccezionalmente uniformi e conformi su topografie complesse. È un cavallo di battaglia per la deposizione di dielettrici e polisilicio di alta qualità nella microelettronica.

CVD assistita da plasma (PECVD)

La PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato). Questo plasma fornisce l'energia per decomporre i gas precursori, consentendo la deposizione a temperature molto più basse rispetto alla CVD tradizionale. Questo è il suo vantaggio chiave, rendendola essenziale per la deposizione di film su substrati che non possono resistere a calore elevato, come la plastica o wafer di silicio completamente processati.

CVD metallo-organica (MOCVD)

La MOCVD utilizza composti metallo-organici come precursori. Queste molecole specializzate sono fondamentali per depositare film monocristallini ad alta purezza, in particolare per i semiconduttori composti utilizzati in LED, laser ed elettronica ad alta frequenza. Il processo offre un controllo preciso sulla composizione e sul drogaggio.

Deposizione strato atomico (ALD)

Spesso considerata una sottoclasse della CVD, l'ALD è il massimo della precisione. Suddivide la deposizione in un ciclo autolimitante a due fasi in cui i precursori vengono introdotti uno alla volta. Ciò consente al film di essere costruito letteralmente strato atomico per strato atomico, fornendo un controllo dello spessore impareggiabile e una conformità perfetta, fondamentale per i moderni transistor su scala nanometrica.

Reattori a parete calda vs. a parete fredda

Questa è una scelta di progettazione fondamentale. In un reattore a parete calda, l'intera camera viene riscaldata, consentendo un'efficiente elaborazione in batch di molti substrati contemporaneamente. In un reattore a parete fredda, viene riscaldato solo il supporto del substrato, il che minimizza la deposizione sulle pareti della camera e fornisce un controllo di processo più rigoroso, ideale per la ricerca e la produzione di wafer singoli.

Comprendere i compromessi

La scelta di un sistema CVD richiede una chiara comprensione dei compromessi coinvolti. Ogni sistema eccelle in un'area, spesso a scapito di un'altra.

Temperatura vs. Qualità del materiale

In generale, temperature più elevate producono film di qualità superiore, più densi e con meno impurità. Tuttavia, ciò limita i tipi di substrati che è possibile utilizzare. La PECVD risolve questo problema scambiando l'energia termica con l'energia del plasma, consentendo buoni film a basse temperature.

Velocità di deposizione vs. Precisione

Metodi come l'LPCVD offrono un buon equilibrio tra velocità di deposizione e uniformità per film più spessi (centinaia di nanometri). Tuttavia, per la precisione a livello di angstrom richiesta nei dispositivi logici avanzati, l'approccio molto più lento, strato per strato, dell'ALD è non negoziabile.

Tipo e costo del precursore

I precursori stessi introducono compromessi. I precursori MOCVD possono essere altamente tossici, infiammabili e costosi, ma sono necessari per produrre alcuni materiali cristallini ad alte prestazioni. I precursori più semplici utilizzati in LPCVD o PECVD sono spesso più sicuri ed economici.

Scegliere il metodo CVD giusto per la vostra applicazione

La vostra scelta dovrebbe essere dettata interamente dal vostro obiettivo finale e dai vincoli del materiale.

- Se il vostro obiettivo principale è la produzione ad alta produttività di film uniformi: L'LPCVD è spesso la scelta più conveniente e affidabile per materiali come il nitruro di silicio o il polisilicio.

- Se il vostro obiettivo principale è la deposizione di film su substrati sensibili al calore: La PECVD è la soluzione definitiva, in quanto disaccoppia la reazione di deposizione dai requisiti termici.

- Se il vostro obiettivo principale è la creazione di strati cristallini ad alta purezza per l'optoelettronica: La MOCVD è lo standard industriale e fornisce il controllo composizionale necessario.

- Se il vostro obiettivo principale è il controllo dello spessore e la perfetta conformità per dispositivi su nanoscala: L'ALD è l'unica tecnologia in grado di fornire la precisione a livello atomico richiesta.

Comprendendo queste differenze fondamentali, è possibile selezionare la tecnologia di deposizione che consente direttamente il vostro specifico obiettivo di ingegneria dei materiali.

Tabella riassuntiva:

| Tipo di sistema CVD | Caratteristiche chiave | Applicazioni ideali |

|---|---|---|

| LPCVD | Bassa pressione, film uniformi, alta temperatura | Microelettronica, dielettrici, polisilicio |

| PECVD | Assistita da plasma, bassa temperatura, versatile | Substrati sensibili al calore, plastica, wafer di silicio |

| MOCVD | Precursori metallo-organici, alta purezza, film cristallini | LED, laser, semiconduttori composti |

| ALD | Precisione strato atomico, perfetta conformità, deposizione lenta | Dispositivi su nanoscala, transistor avanzati |

Pronti a migliorare le capacità del vostro laboratorio con il giusto sistema CVD? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni su misura possono far progredire la vostra ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori