Nella deposizione chimica da fase vapore (CVD) per il grafene, il quarzo è il materiale standard per le camere di reazione principalmente grazie a due proprietà: la sua estrema stabilità termica e la sua inerzia chimica. Alle alte temperature richieste per la sintesi (spesso superiori a 1000°C), il quarzo mantiene la sua integrità strutturale e non reagisce con i precursori gassosi volatili, garantendo la purezza del film di grafene finale.

La sfida principale nella CVD del grafene non è solo far crescere il materiale, ma farlo con una purezza atomica quasi perfetta. Il quarzo è scelto perché funge da contenitore chimicamente invisibile e strutturalmente stabile, assicurando che la reazione tra il gas e il catalizzatore metallico avvenga esattamente come previsto, senza interferenze da parte della camera stessa.

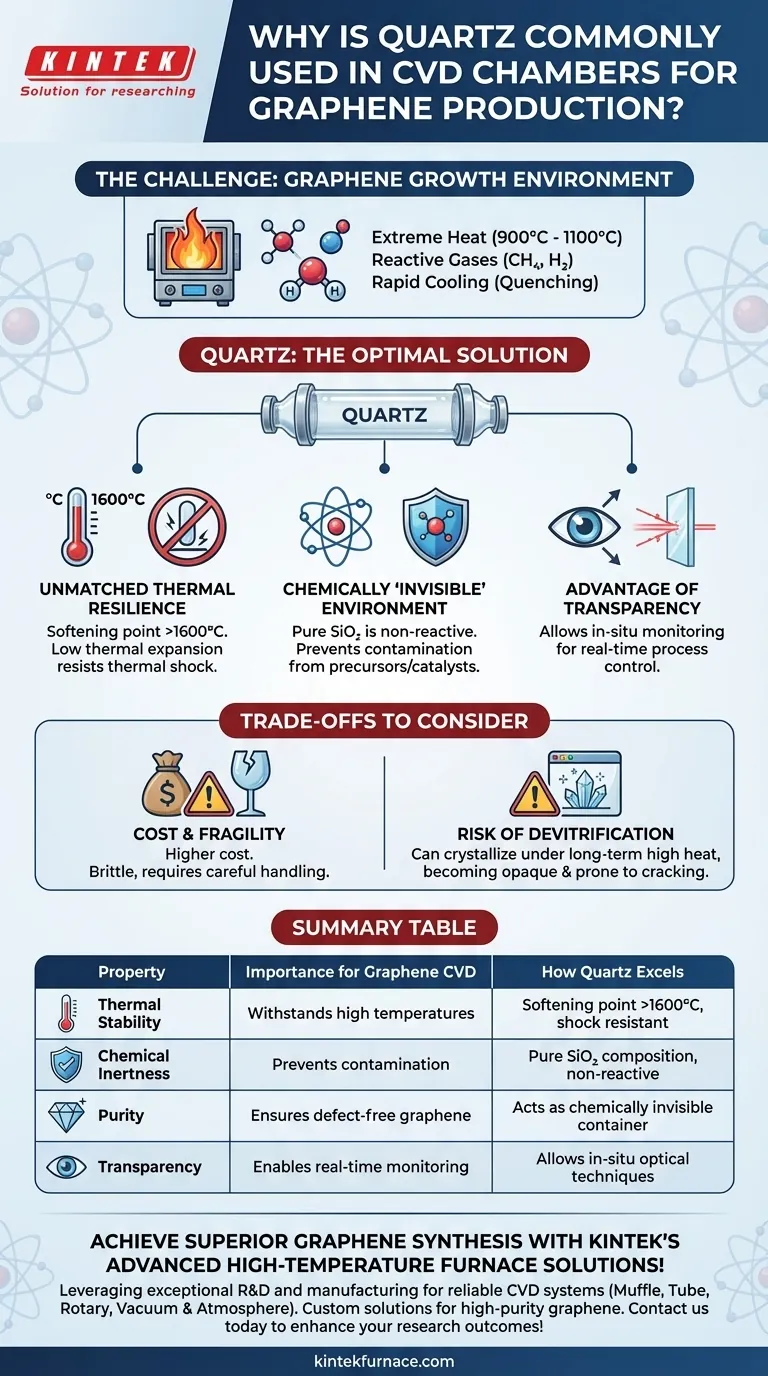

I requisiti fondamentali di una camera CVD per il grafene

Per comprendere perché il quarzo è la scelta predefinita, dobbiamo prima definire i rigorosi requisiti dell'ambiente di crescita del grafene. La camera non è semplicemente un contenitore; è una componente critica del sistema di reazione.

Resistere al calore estremo

La CVD del grafene è un processo ad alta temperatura, che di solito opera tra 900°C e 1100°C. Il materiale della camera deve mantenere la sua integrità strutturale senza ammorbidirsi, deformarsi o cedere.

Questo requisito di alta temperatura esclude immediatamente la maggior parte dei materiali da laboratorio comuni, incluso il vetro borosilicato (come il Pyrex), che si ammorbidisce intorno agli 820°C.

Mantenere la purezza chimica

Il processo coinvolge gas altamente reattivi, come metano (CH₄) e idrogeno (H₂). Il materiale della camera deve essere chimicamente inerte, il che significa che non reagirà con questi gas né con il catalizzatore di rame o nichel.

Qualsiasi reazione introdurrebbe contaminanti nel reticolo del grafene, creando difetti e rovinando le sue proprietà elettroniche. La camera deve agire come un palcoscenico perfettamente pulito per la reazione chimica.

Sopravvivere allo shock termico

Alla fine del ciclo di crescita, il sistema viene spesso raffreddato rapidamente in un processo chiamato tempra (quenching). Questo rapido cambiamento di temperatura induce un'enorme sollecitazione sul materiale.

Una camera adatta deve avere un coefficiente di espansione termica molto basso per resistere a crepe o rotture sotto questo shock termico.

Perché il quarzo eccelle in queste aree

Il quarzo (in particolare il quarzo fuso o silice fusa) possiede una combinazione unica di proprietà che lo rende quasi perfettamente adatto alle esigenze della CVD del grafene.

Resilienza termica impareggiabile

Il quarzo ha un punto di rammollimento estremamente elevato, superiore a 1600°C, fornendo un ampio margine di sicurezza e operativo per processi che operano a 1000°C.

Inoltre, il suo coefficiente di espansione termica eccezionalmente basso lo rende altamente resistente agli shock termici. Può resistere ai cicli rapidi di riscaldamento e raffreddamento della CVD senza fratturarsi, garantendo affidabilità e sicurezza.

Un ambiente chimicamente "invisibile"

Il quarzo fuso è composto da biossido di silicio (SiO₂) molto puro, che è eccezionalmente non reattivo. Non reagisce con i precursori idrocarburici, l'idrogeno o i catalizzatori metallici utilizzati nella crescita del grafene.

Questa inerzia è il fattore più importante per garantire la crescita di grafene di altissima purezza. Impedisce alle pareti della camera di diventare una fonte involontaria di contaminazione.

Il vantaggio della trasparenza

Come bonus, la trasparenza ottica del quarzo consente ai ricercatori di utilizzare tecniche di monitoraggio in-situ. Laser e spettrometri possono essere utilizzati per osservare il processo di crescita in tempo reale attraverso le pareti della camera, consentendo un migliore controllo del processo e un'ottimizzazione.

Comprendere i compromessi

Sebbene il quarzo sia il materiale ideale, non è privo di limitazioni. Comprendere questi compromessi è fondamentale per il lavoro pratico in laboratorio e la progettazione dei processi.

Il limite principale: il costo

Il quarzo fuso di alta purezza è significativamente più costoso di altri tipi di vetreria, come il borosilicato. Questo costo può essere un fattore per la produzione su larga scala o per ambienti di ricerca con budget limitati.

Fragilità meccanica

Come ogni vetro, il quarzo è fragile e deve essere maneggiato con cura. È suscettibile di rottura a causa di urti meccanici, e qualsiasi graffio superficiale può diventare un punto di stress che porta a cedimenti durante i cicli termici.

Rischio di devetrificazione

Nel corso di periodi molto lunghi ad alte temperature, in particolare in presenza di alcuni contaminanti superficiali (metalli alcalini), il quarzo può iniziare a cristallizzare in un processo chiamato devetrificazione. Questa forma cristallizzata è opaca e ha un coefficiente di espansione termica più elevato, rendendola molto più soggetta a crepe.

Fare la scelta giusta per il tuo obiettivo

La scelta del materiale giusto per la camera dipende dal controllo delle variabili per raggiungere un risultato specifico.

- Se il tuo obiettivo principale è produrre grafene di altissima purezza e privo di difetti per la ricerca o l'elettronica: Il quarzo fuso è irrinunciabile grazie alla sua inerzia superiore e stabilità termica.

- Se il tuo obiettivo principale è l'istruzione, la prototipazione rapida o processi a temperatura più bassa: Comprendere perché il quarzo è ideale ti aiuta a riconoscere i compromessi fatti quando si utilizzano materiali meno ottimali.

In definitiva, la scelta del quarzo è una decisione strategica per eliminare la camera di reazione come variabile, consentendo una sintesi di grafene riproducibile e di alta qualità.

Tabella riassuntiva:

| Proprietà | Importanza per la CVD del Grafene | Come eccelle il Quarzo |

|---|---|---|

| Stabilità termica | Resiste ad alte temperature (900-1100°C) senza deformazioni | Punto di rammollimento >1600°C, bassa espansione termica per resistenza agli shock |

| Inerzia chimica | Previene la contaminazione da gas reattivi e catalizzatori | Composizione in SiO₂ puro, non reattivo con precursori e catalizzatori |

| Purezza | Assicura grafene privo di difetti con proprietà elettroniche ottimali | Agisce come contenitore chimicamente invisibile, nessuna reazione indesiderata |

| Trasparenza | Consente il monitoraggio in tempo reale del processo di crescita | Permette tecniche ottiche in situ per un migliore controllo |

Ottieni una sintesi di grafene superiore con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi CVD affidabili, tra cui forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, come la produzione di grafene ad alta purezza. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i risultati e l'efficienza della tua ricerca!

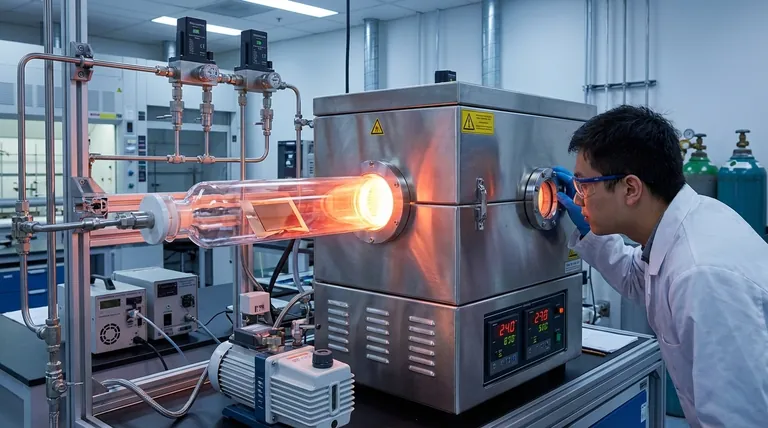

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione