Fondamentalmente, la deposizione chimica da vapore (CVD) offre un notevole vantaggio ambientale producendo un'impronta di CO2 ridotta rispetto a tecnologie più datate e meno raffinate come il rivestimento a pece. Questo vantaggio deriva dalla precisione e dall'efficienza intrinseche del processo CVD stesso, che minimizza gli sprechi e massimizza le prestazioni.

La vera forza ambientale della CVD non risiede solo in ciò che evita, ma in ciò che realizza. Consentendo la creazione di rivestimenti altamente precisi, durevoli e ad alte prestazioni, la CVD promuove l'efficienza delle risorse, riduce lo spreco di materiali e prolunga la vita funzionale dei componenti, portando a un risultato più sostenibile.

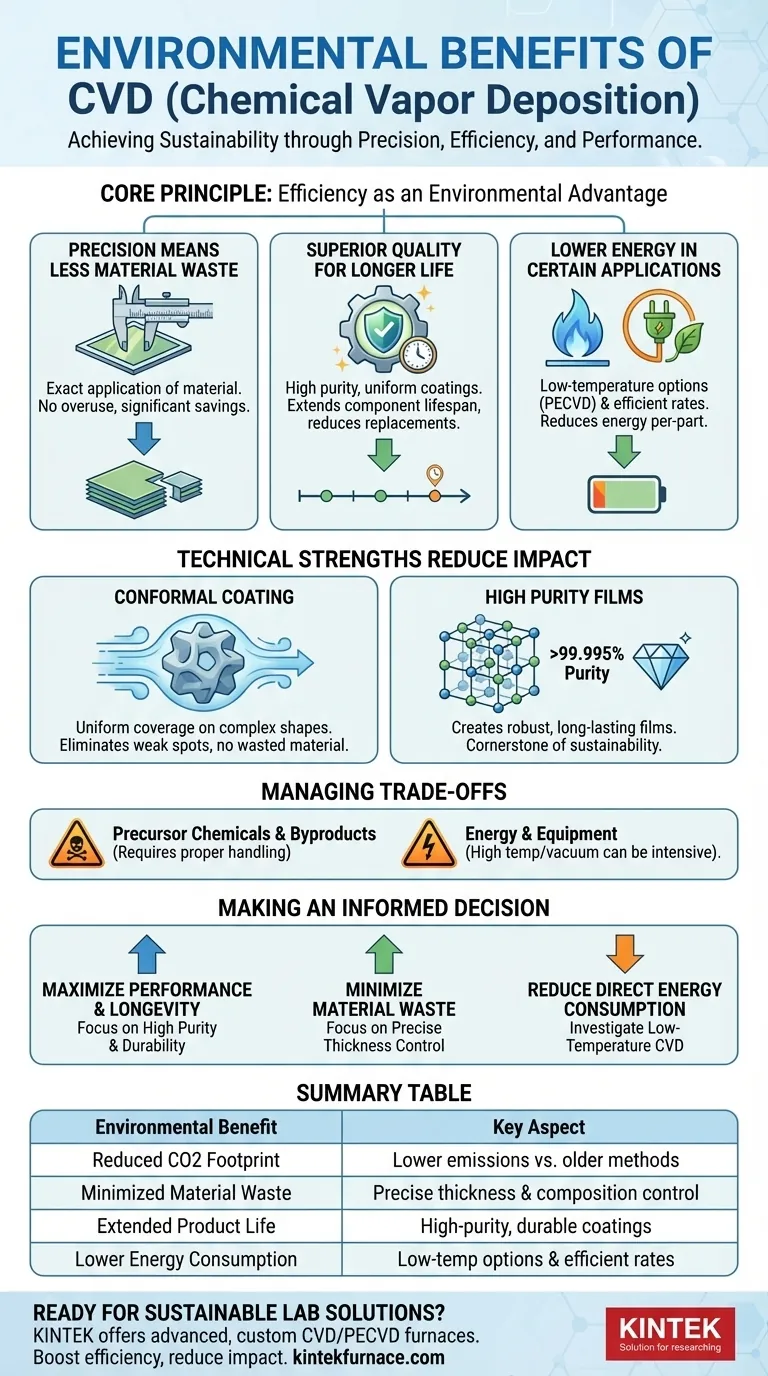

Il Principio: L'Efficienza come Vantaggio Ambientale

I vantaggi ambientali della CVD non derivano tanto da una singola caratteristica "verde", quanto piuttosto dalla sua efficienza operativa fondamentale. Il processo è progettato per la precisione, il che intrinsecamente riduce al minimo gli sprechi e il consumo energetico.

La Precisione Significa Meno Spreco di Materiale

La CVD offre agli ingegneri un controllo eccezionale sullo spessore e sulla composizione del film depositato.

Ciò significa che si applica la quantità esatta di materiale necessaria per il lavoro: né più né meno. Questa drastica riduzione dell'uso eccessivo è una fonte significativa di risparmio di materiale rispetto a metodi meno precisi.

Qualità Superiore per Cicli di Vita del Prodotto Più Lunghi

La CVD produce rivestimenti di altissima purezza, uniformità e adesione.

Questi film superiori proteggono i componenti dall'usura, dalla corrosione e dallo stress termico in modo molto più efficace. Prolungando la durata del pezzo, la CVD riduce la necessità di sostituzioni frequenti, risparmiando il materiale e l'energia necessari per produrne di nuovi.

Minore Consumo Energetico in Alcune Applicazioni

Le moderne tecniche CVD includono opzioni per la deposizione a bassa temperatura.

Ciò consente di rivestire materiali sensibili alla temperatura senza danneggiarli e, cosa più importante, richiede molta meno energia rispetto ai processi ad alta temperatura. Anche velocità di deposizione elevate ed efficienti possono ridurre l'energia consumata per pezzo.

In Che Modo i Punti di Forza Tecnici della CVD Riducono l'Impatto

Le caratteristiche tecniche specifiche che rendono la CVD un metodo di rivestimento superiore sono le stesse che contribuiscono al suo profilo ambientale positivo.

Rivestimento Conforme: Nessun Punto Debole, Nessun Materiale Sprecato

La CVD utilizza precursori gassosi che possono penetrare e rivestire uniformemente forme altamente complesse e irregolari.

Questa conformità assicura una copertura completa, eliminando i punti deboli che potrebbero portare a un cedimento prematuro. Assicura inoltre che il materiale venga depositato solo dove è necessario, evitando gli sprechi associati alle tecniche a linea di vista che ricoprono eccessivamente le aree semplici per coprire quelle complesse.

Elevata Purezza: Creazione di Film Robusti e Durevoli

Il processo è in grado di produrre film con una purezza superiore al 99,995%.

Le impurità sono punti di debolezza in un rivestimento. Creando uno strato quasi perfettamente puro, la CVD offre prestazioni e durata eccezionali, che sono una pietra angolare della sostenibilità attraverso la longevità.

Controllo del Processo: Regolazione dell'Impronta Operativa Ottimale

I parametri di processo nella CVD sono altamente regolabili e ripetibili.

Ciò consente agli operatori di ottimizzare il processo sia per le prestazioni che per l'efficienza, minimizzando il flusso di gas e l'uso di energia pur raggiungendo il risultato desiderato. Questo livello di controllo è fondamentale per minimizzare l'impronta operativa.

Comprendere i Compromessi

Nessuna tecnologia è priva di complessità. Una valutazione equilibrata della CVD deve riconoscere i suoi potenziali svantaggi ambientali.

Prodotti Chimici Precursori e Sottoprodotti

La CVD si basa su gas precursori, alcuni dei quali possono essere tossici, infiammabili o avere un elevato potenziale di riscaldamento globale. Il processo può anche creare sottoprodotti pericolosi.

Una corretta manipolazione, protocolli di sicurezza e sistemi di abbattimento dei gas di scarico sono assolutamente fondamentali per gestire questi rischi e prevenire il rilascio ambientale.

Requisiti Energetici e Attrezzature

Sebbene esistano opzioni a bassa temperatura, molti processi CVD richiedono ancora alte temperature e apparecchiature a vuoto sofisticate, il che richiede molta energia. L'equilibrio energetico complessivo dipende fortemente dai materiali specifici utilizzati e dalla tecnologia alternativa con cui viene confrontata.

Impatto Specifico dell'Applicazione

Le credenziali "verdi" della CVD dipendono fortemente dal contesto.

Utilizzare un processo CVD complesso per applicare un rivestimento semplice che potrebbe essere realizzato con una vernice a basso impatto non è un vantaggio ambientale. I suoi benefici emergono nelle applicazioni ad alte prestazioni in cui altri metodi falliscono o sono gravemente inefficienti.

Prendere una Decisione Informata per la Tua Applicazione

Per determinare se la CVD è la scelta giusta, è necessario allineare i suoi punti di forza con il tuo obiettivo principale.

- Se il tuo obiettivo principale è massimizzare le prestazioni e la longevità: La capacità della CVD di creare rivestimenti altamente puri e durevoli è il suo vantaggio chiave, riducendo il costo ambientale delle sostituzioni future.

- Se il tuo obiettivo principale è minimizzare lo spreco di materiale: Il controllo preciso dello spessore offerto dalla CVD garantisce che si utilizzi la quantità assoluta minima di materiale di rivestimento richiesta dalle specifiche.

- Se il tuo obiettivo principale è ridurre il consumo energetico diretto: Indaga sulle varianti CVD a bassa temperatura (come la PECVD) che offrono un significativo risparmio energetico rispetto ai processi termici tradizionali ad alta temperatura.

In definitiva, scegliere la CVD è un investimento in precisione, qualità ed efficienza operativa a lungo termine.

Tabella Riepilogativa:

| Vantaggio Ambientale | Aspetto Chiave |

|---|---|

| Impronta di CO2 Ridotta | Emissioni inferiori rispetto ai metodi più datati come il rivestimento a pece |

| Spreco di Materiale Minimizzato | Controllo preciso dello spessore e della composizione del film |

| Vita del Prodotto Prolungata | I rivestimenti ad alta purezza e durevoli riducono la necessità di sostituzione |

| Minore Consumo Energetico | Opzioni per deposizione a bassa temperatura e velocità efficienti |

Pronto a migliorare la sostenibilità del tuo laboratorio con soluzioni CVD avanzate? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire forni ad alta temperatura come sistemi CVD/PECVD, forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, con profonda personalizzazione per le tue esigenze uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare la tua efficienza e ridurre l'impatto ambientale!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura