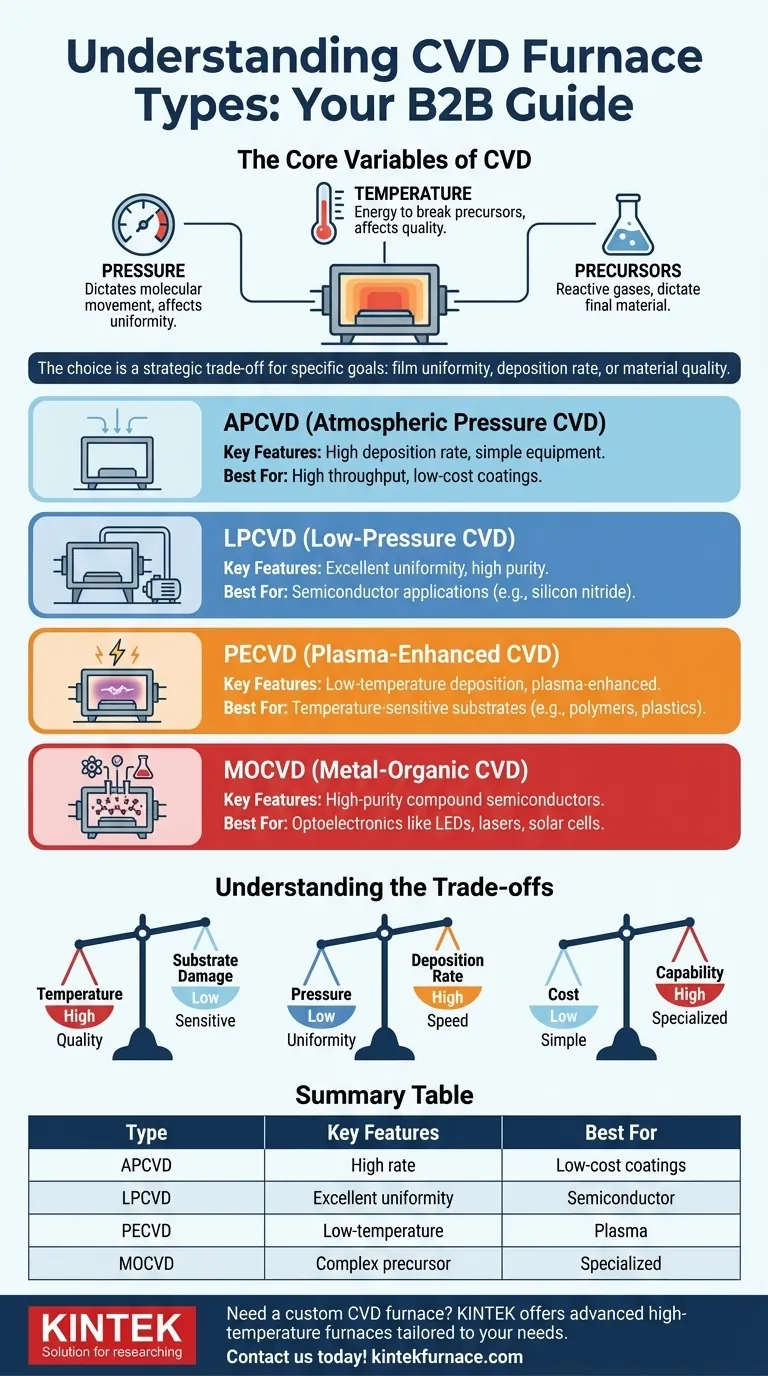

Nella sua essenza, un forno per deposizione chimica da vapore (CVD) è definito dalla sua pressione operativa, temperatura e dai precursori chimici che utilizza. I tipi principali sono la deposizione chimica da vapore a pressione atmosferica (APCVD), la deposizione chimica da vapore a bassa pressione (LPCVD), la deposizione chimica da vapore potenziata al plasma (PECVD) e la deposizione chimica da vapore organometallica (MOCVD). Ciascuno è progettato per creare una serie specifica di condizioni per ottimizzare la deposizione di film sottili per materiali e applicazioni diversi.

La scelta tra i tipi di forni CVD non consiste nel trovare quello "migliore" in assoluto. Si tratta di effettuare un compromesso strategico tra temperatura di deposizione, pressione operativa e precursori chimici per raggiungere il tuo obiettivo specifico, che si tratti dell'uniformità del film, della velocità di deposizione o della qualità del materiale.

Le Variabili Fondamentali della CVD

Prima di confrontare i tipi specifici di forni, è fondamentale comprendere i tre parametri fondamentali che definiscono qualsiasi processo CVD. La scelta del forno è semplicemente una scelta su come si desidera controllare queste variabili.

Il Ruolo della Pressione

La pressione all'interno della camera di reazione determina come si muovono e interagiscono le molecole di gas. Influisce direttamente sull'uniformità e sulla conformità del film depositato.

Una pressione inferiore aumenta il cammino libero medio delle molecole di gas, consentendo loro di viaggiare più lontano senza collisioni. Ciò porta a un rivestimento più uniforme, specialmente su superfici complesse e tridimensionali.

Il Ruolo della Temperatura

La temperatura fornisce l'energia necessaria per scomporre i gas precursori e avviare la reazione chimica sulla superficie del substrato.

Temperature più elevate generalmente si traducono in film più densi, più cristallini e di qualità superiore. Tuttavia, le alte temperature possono danneggiare substrati sensibili o causare diffusione indesiderata all'interno del materiale.

Il Ruolo dei Precursori

I precursori sono i gas reattivi che contengono gli elementi che si desidera depositare. La scelta della chimica del precursore determina il materiale finale (ad esempio, ossidi, nitruri, carburi) e la temperatura richiesta per la reazione.

Alcuni precursori, come gli organometallici, sono altamente specializzati e richiedono un tipo specifico di sistema CVD (MOCVD) per gestirli efficacemente.

Spiegazione dei Tipi Principali di Forni CVD

Ogni tipo di forno CVD offre un metodo diverso per controllare le variabili fondamentali di pressione e temperatura per adattarsi a diverse applicazioni.

Deposizione Chimica da Vapore a Pressione Atmosferica (APCVD)

L'APCVD opera alla pressione atmosferica standard. Questo rende l'attrezzatura relativamente semplice ed economica, poiché non richiede un complesso sistema a vuoto.

A causa dell'alta pressione, possono verificarsi reazioni in fase gassosa, potenzialmente portando alla formazione di particelle. Il suo vantaggio principale è un'elevata velocità di deposizione, che lo rende adatto per applicazioni in cui sono necessari film spessi e l'uniformità perfetta non è la priorità principale.

Deposizione Chimica da Vapore a Bassa Pressione (LPCVD)

LPCVD opera a una pressione ridotta (un vuoto parziale). Questo è il cavallo di battaglia dell'industria dei semiconduttori per una ragione.

Abbassando la pressione, LPCVD migliora significativamente l'uniformità del film e la conformità (la capacità di rivestire forme complesse in modo uniforme). Lo svantaggio è una velocità di deposizione più lenta e il costo più elevato delle apparecchiature per il vuoto.

Deposizione Chimica da Vapore Potenziata al Plasma (PECVD)

La PECVD utilizza un campo elettrico per generare plasma (un gas ionizzato) all'interno della camera. Questo plasma fornisce l'energia per scomporre i gas precursori, invece di fare affidamento esclusivamente su alte temperature.

Questo è il vantaggio chiave della PECVD: consente la deposizione a temperature molto più basse. Ciò la rende ideale per depositare film su substrati che non possono sopportare l'alto calore della LPCVD o APCVD, come materie plastiche o wafer semiconduttori completamente lavorati.

Deposizione Chimica da Vapore Organometallica (MOCVD)

La MOCVD è una forma specializzata di CVD che utilizza composti organometallici come precursori. Questi precursori sono essenziali per creare film semiconduttori composti cristallini di altissima purezza.

Questa tecnica è lo standard di riferimento per la produzione di optoelettronica ad alte prestazioni, come LED, diodi laser e celle solari ad alta efficienza. L'attrezzatura è complessa e costosa, riflettendo il suo scopo altamente specializzato.

Comprensione dei Compromessi

La selezione di un processo CVD comporta sempre un bilanciamento di fattori concorrenti. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Il Dilemma Temperatura vs. Qualità

Le alte temperature di processo (come in LPCVD) generalmente producono film di qualità superiore e più stabili. Tuttavia, questo calore può danneggiare il tuo substrato o gli strati del dispositivo fabbricati in precedenza. La PECVD risolve questo problema utilizzando il plasma per consentire la deposizione a bassa temperatura, ma la qualità del film risultante potrebbe essere diversa da un equivalente ad alta temperatura.

L'Equilibrio Pressione vs. Uniformità

La bassa pressione (LPCVD) è superiore per ottenere film uniformi su aree ampie e topografie complesse. L'alta pressione (APCVD) offre velocità di deposizione più elevate e apparecchiature più semplici, ma a scapito di tale uniformità.

L'Equazione Costo vs. Capacità

Un sistema APCVD è il più semplice e conveniente. L'aggiunta di capacità di vuoto per LPCVD aumenta i costi e la complessità. L'inclusione del plasma per PECVD o la gestione specializzata dei gas per MOCVD aumenta ulteriormente l'investimento, ma sblocca capacità impossibili con sistemi più semplici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno dovrebbe essere guidata interamente dal materiale che devi creare e dal substrato che stai utilizzando.

- Se la tua attenzione principale è l'alta produttività e il basso costo per rivestimenti semplici: APCVD è spesso la scelta più pratica grazie alla sua elevata velocità di deposizione e all'hardware più semplice.

- Se la tua attenzione principale è l'eccezionale uniformità e purezza del film per applicazioni semiconduttori: LPCVD è lo standard industriale per la deposizione di strati impeccabili di nitruro di silicio o polisilicio.

- Se la tua attenzione principale è la deposizione su substrati sensibili alla temperatura: PECVD è la tecnologia essenziale per applicazioni che coinvolgono polimeri, plastiche o circuiti integrati completamente fabbricati.

- Se la tua attenzione principale è la creazione di semiconduttori composti di alta qualità per l'optoelettronica: MOCVD è lo strumento specializzato e non negoziabile per la produzione di moderni LED e laser.

Comprendere queste differenze fondamentali ti consente di selezionare la tecnologia CVD precisa che si allinea con i tuoi obiettivi specifici di sintesi dei materiali.

Tabella Riassuntiva:

| Tipo | Caratteristiche Principali | Ideale Per |

|---|---|---|

| APCVD | Elevata velocità di deposizione, apparecchiature semplici | Rivestimenti ad alta produttività e basso costo |

| LPCVD | Eccellente uniformità, elevata purezza | Applicazioni semiconduttori |

| PECVD | Deposizione a bassa temperatura, potenziata al plasma | Substrati sensibili alla temperatura |

| MOCVD | Semiconduttori composti di alta purezza | Optoelettronica come LED e laser |

Hai bisogno di una soluzione per forno CVD personalizzata? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire forni ad alta temperatura avanzati, inclusi sistemi CVD/PECVD, su misura per le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità