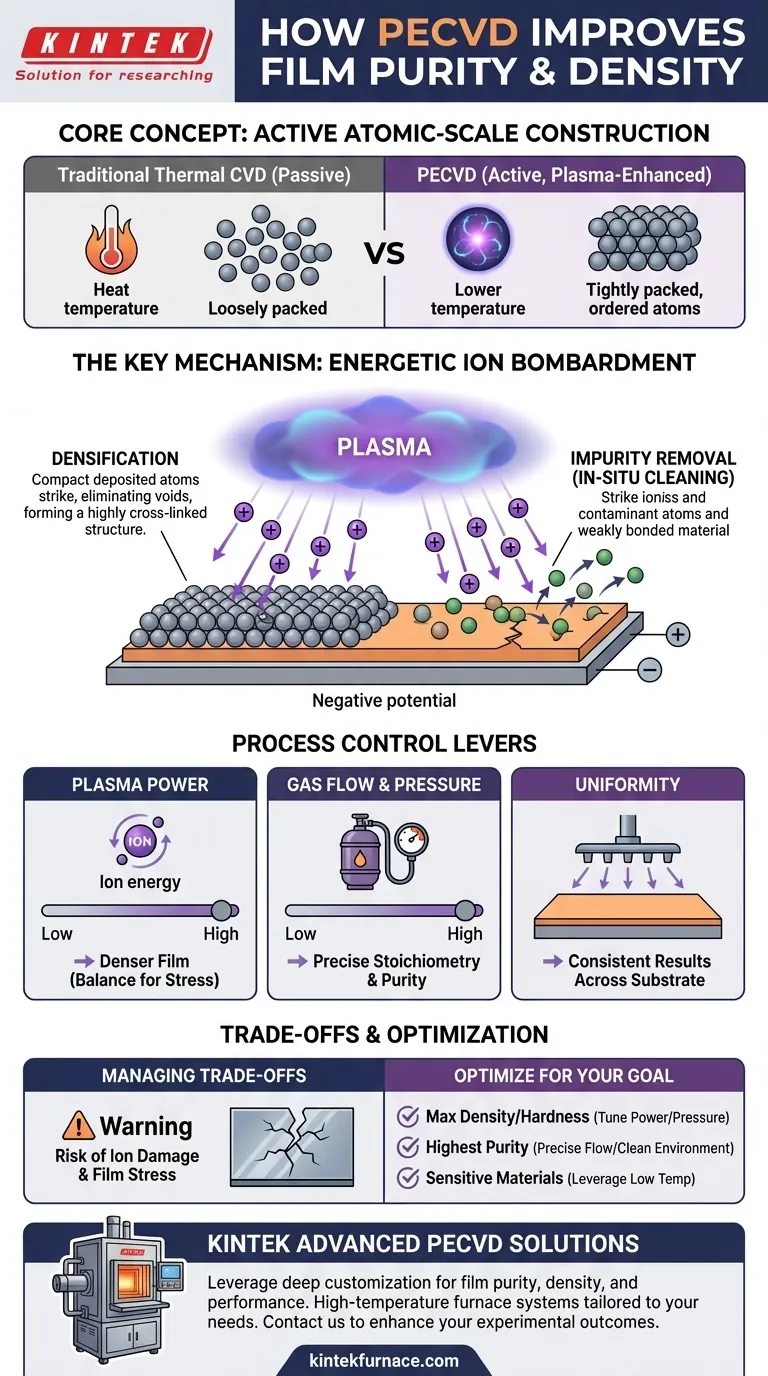

In sostanza, la deposizione chimica da fase vapore assistita da plasma (PECVD) migliora la purezza e la densità del film utilizzando un plasma energizzato per modificare fondamentalmente l'ambiente di deposizione. A differenza dei metodi puramente termici, il PECVD crea un flusso di ioni energetici che bombardano attivamente il film in crescita, compattando fisicamente il materiale e asportando (sputtering) gli atomi debolmente legati e i contaminanti. Questa duplice azione di densificazione e pulizia in situ è la ragione principale della qualità superiore dei film PECVD a temperature più basse.

L'intuizione cruciale è che il PECVD non è un processo di deposizione passivo. È un processo di costruzione attivo, su scala atomica, in cui un plasma fornisce l'energia per costruire film più densi e puri senza fare affidamento sulle alte temperature che possono danneggiare substrati sensibili.

Il Ruolo del Plasma: Più che Semplice Calore

La caratteristica distintiva del PECVD è l'uso di un plasma, un gas ionizzato contenente una miscela di ioni, elettroni e specie radicaliche neutre. Questo ambiente a plasma è responsabile delle caratteristiche uniche dei film depositati.

Creazione di Precursori Reattivi a Basse Temperature

Nella deposizione chimica da fase vapore (CVD) tradizionale, sono necessarie alte temperature per scomporre i gas precursori nelle specie reattive necessarie per la crescita del film.

Il plasma nel PECVD realizza ciò utilizzando energia elettrica anziché energia termica. Dissocia in modo efficiente i gas precursori a temperature molto più basse, creando un'alta concentrazione di specie chimiche reattive.

Il Meccanismo Chiave: Bombardamento Ionico Energetico

Il plasma crea un flusso continuo di ioni caricati positivamente che vengono accelerati verso il substrato, il quale è tipicamente mantenuto a un potenziale negativo.

Questi ioni colpiscono la superficie del film in crescita con significativa energia cinetica. Questo bombardamento fisico agisce come un martello microscopico, compattando gli atomi depositati ed eliminando i vuoti, il che aumenta drasticamente la densità del film. Questo è anche il motivo per cui i film PECVD sono spesso descritti come altamente reticolati (cross-linked).

Azione di Sputtering per la Rimozione delle Impurità

Il bombardamento ionico che aumenta la densità funge anche da meccanismo di pulizia. Quando uno ione energetico colpisce la superficie, può trasferire energia sufficiente per espellere, o effettuare lo sputtering, degli atomi debolmente legati.

Questo processo rimuove preferenzialmente i contaminanti e il materiale del film legato in modo improprio dalla superficie durante la crescita. Questa azione di pulizia continua in situ è un contributo primario alla maggiore purezza del film.

Come il Controllo del Processo si Traduce in Qualità

I vantaggi del PECVD si ottengono attraverso il controllo preciso di diversi parametri chiave del processo. Ciascun parametro fornisce una leva per ottimizzare l'ambiente del plasma e, di conseguenza, le proprietà finali del film.

Regolazione della Potenza del Plasma per il Controllo Energetico

La potenza del plasma influenza direttamente l'energia degli ioni che colpiscono il film e la loro densità.

Aumentare la potenza generalmente porta a un bombardamento ionico più energetico, risultando in un film più denso. Tuttavia, ciò deve essere attentamente bilanciato, poiché una potenza eccessiva può indurre stress o danni.

Gestione del Flusso di Gas e della Pressione della Camera

Le portate di gas determinano la composizione chimica del plasma e la disponibilità delle specie precursori per la deposizione. La pressione della camera influisce sul percorso libero medio delle particelle e sull'energia degli ioni.

Controllare questi parametri è fondamentale per ottenere la corretta stechiometria del film e minimizzare l'incorporazione di elementi indesiderati, garantendo così la purezza.

L'Importanza dell'Uniformità

I sistemi PECVD moderni sono progettati per una distribuzione del gas altamente uniforme e profili di temperatura stabili su tutto il substrato.

Questa uniformità assicura che ogni parte del substrato sperimenti le stesse condizioni di plasma, risultando in un film con densità, purezza e spessore coerenti da bordo a bordo.

Comprendere i Compromessi

Sebbene potenti, i meccanismi nel PECVD non sono privi di complessità e potenziali inconvenienti. La vera padronanza del processo comporta la gestione di questi compromessi.

Il Rischio di Danni Indotti dagli Ioni

Il bombardamento ionico che densifica il film può anche causare danni se non controllato correttamente. Ioni eccessivamente energetici possono creare difetti all'interno della struttura del film o persino danneggiare il substrato sottostante, il che è una preoccupazione importante nelle applicazioni a semiconduttori sensibili.

Lo Stress del Film come Sottoprodotto

Il "bombardamento" costante dovuto all'impatto degli ioni può indurre uno stress compressivo significativo nel film. Sebbene a volte desiderabile, questo stress interno può causare fessurazioni, delaminazione o deformazione del substrato se non gestito.

Interdipendenza dei Parametri

I parametri di processo nel PECVD sono altamente interdipendenti. La regolazione della potenza del plasma per aumentare la densità influenzerà anche la velocità di deposizione e potenzialmente la composizione chimica del film. Ottenere il risultato desiderato richiede una comprensione olistica di come queste variabili interagiscono.

Fare la Scelta Giusta per la Tua Applicazione

Applicare il PECVD con successo significa allineare le sue capacità con il tuo obiettivo principale. Il processo offre un ampio intervallo di regolazione per ottimizzare diverse proprietà del film.

- Se il tuo obiettivo principale è la massima densità e durezza: Dai priorità all'ottimizzazione della potenza del plasma e della pressione per ottenere un bombardamento ionico controllato ed energetico senza indurre stress eccessivo.

- Se il tuo obiettivo principale è la massima purezza e stechiometria: Concentrati sul controllo preciso del flusso di gas e sul mantenimento di un ambiente di camera pulito, utilizzando energia ionica moderata per assistere la pulizia superficiale.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili: Sfrutta il vantaggio chiave del PECVD di basse temperature del substrato, reso possibile dall'energia del plasma, per depositare film di alta qualità senza danneggiare il substrato.

In definitiva, il PECVD ti consente di ingegnerizzare le proprietà di un film sottile a livello atomico attraverso l'applicazione controllata dell'energia del plasma.

Tabella Riassuntiva:

| Aspetto Chiave | Impatto sulla Purezza e Densità del Film |

|---|---|

| Bombardamento Ionico Energetico | Compatta gli atomi ed elimina i vuoti, aumentando la densità; asporta (sputters) i contaminanti, migliorando la purezza |

| Controllo della Potenza del Plasma | Regola l'energia degli ioni per film più densi; deve essere bilanciato per evitare stress o danni |

| Gestione del Flusso di Gas e della Pressione | Assicura la stechiometria e minimizza le impurità per una maggiore purezza |

| Uniformità nei Sistemi | Fornisce condizioni di plasma coerenti per densità e purezza uniformi sui substrati |

| Funzionamento a Bassa Temperatura | Consente la deposizione di alta qualità su materiali sensibili senza danni termici |

Eleva le capacità del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi a forno ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le vostre esigenze uniche. La nostra solida capacità di personalizzazione profonda garantisce un'ottimizzazione precisa per la purezza, la densità e le prestazioni del film. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare i risultati dei tuoi esperimenti e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura