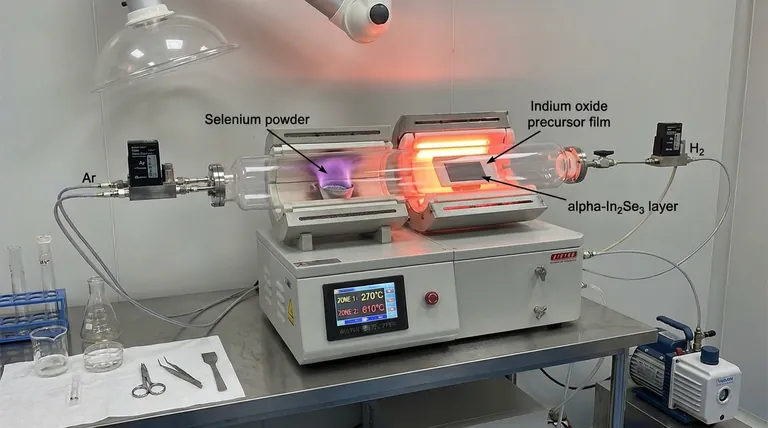

Il forno a deposizione chimica da vapore (CVD) a doppia zona facilita la crescita in situ (ISG) disaccoppiando meccanicamente l'evaporazione del materiale sorgente dalla cristallizzazione del film sottile. Stabilendo due ambienti termici indipendenti — riscaldando la sorgente di selenio a 270°C e il substrato precursore di In2O3 a 610°C — il sistema crea un gradiente termodinamico preciso. Questo controllo garantisce il trasporto stabile del vapore di selenio al substrato, consentendo la conversione chimica dell'ossido amorfo nella desiderata struttura a strati di alpha-In2Se3 di tipo WZ'.

Il vantaggio principale di questa configurazione è la capacità di gestire contemporaneamente requisiti termici incompatibili. Isolando la vaporizzazione del selenio dall'alta energia di reazione necessaria sul substrato, il forno a doppia zona forza una transizione di fase controllata da ossido a selenuro senza degradare i reagenti.

La meccanica del controllo a doppia zona

Zona 1: Vaporizzazione controllata della sorgente

La prima zona è dedicata esclusivamente alla sorgente di selenio (Se).

Poiché il selenio ha un punto di fusione ed ebollizione relativamente basso, richiede un'impostazione di temperatura inferiore, tipicamente mantenuta a 270°C.

Ciò impedisce l'esaurimento rapido e incontrollato del materiale sorgente, garantendo un flusso costante di vapore rilasciato nel gas vettore.

Zona 2: Reazione del substrato ad alta temperatura

La seconda zona ospita il substrato contenente il precursore di In2O3 (ossido di indio).

Questa zona viene riscaldata a una temperatura molto più elevata, tipicamente 610°C, per fornire l'energia di attivazione necessaria per la reazione chimica.

È in questo ambiente ad alta temperatura che il materiale precursore viene condizionato per accettare gli atomi di selenio.

Gestione del gradiente termico

L'efficacia del processo ISG si basa sul gradiente di temperatura tra queste due zone.

Il forno crea una dinamica di flusso in cui il vapore di selenio viaggia dalla zona a monte più fredda alla zona a valle più calda.

Questo meccanismo di trasporto garantisce che i reagenti si mescolino completamente in fase gassosa, il che è fondamentale per ottenere film ad alta densità.

Il processo di selenizzazione in situ

Guida alla reazione chimica

La funzione principale del metodo ISG è la selenizzazione in situ.

Quando il vapore di selenio raggiunge il substrato riscaldato, reagisce direttamente con il precursore di In2O3.

Questa reazione facilita una transizione strutturale, convertendo il materiale da un ossido amorfo a un selenuro stratificato cristallino.

Garanzia di purezza e uniformità

Il processo CVD avviene in fase gassosa, consentendo la completa miscelazione dei reagenti prima della deposizione.

Ciò impedisce l'introduzione di contaminanti che si verificano spesso nei metodi a fase liquida o di miscelazione fisica.

Il risultato è un film sottile di qualità ideale, caratterizzato da alta densità e spessore uniforme.

Comprensione dei compromessi

Complessità di calibrazione

Sebbene i forni a doppia zona offrano un controllo superiore, introducono una notevole complessità nella calibrazione.

È necessario regolare con precisione la portata del gas vettore rispetto alla temperatura di entrambe le zone; un leggero disallineamento può portare alla condensazione del selenio o a una selenizzazione incompleta.

Limitazioni di produttività

Il requisito di gradienti termici precisi può limitare l'area di carico effettiva del forno.

A differenza dell'elaborazione batch a zona singola, il punto ottimale per la reazione di In2O3 è spazialmente limitato alla regione in cui la temperatura è esattamente di 610°C e la concentrazione di vapore è ottimale.

Ottimizzare la strategia di sintesi

Per ottenere i migliori risultati con film sottili di alpha-In2Se3 di tipo WZ', allineare le impostazioni del forno con gli obiettivi specifici dei materiali:

- Se la tua priorità principale è la purezza di fase: Dare priorità alla stabilità della zona sorgente a 270°C per garantire che l'apporto di selenio non fluttui mai durante la reazione.

- Se la tua priorità principale è la cristallinità del film: Concentrarsi sull'ottimizzazione della zona del substrato a 610°C per garantire che sia disponibile energia sufficiente per la transizione strutturale da ossido a selenuro.

Padroneggiare la separazione termica tra sorgente e substrato è il fattore più critico nella sintesi ISG riproducibile di alta qualità.

Tabella riassuntiva:

| Caratteristica | Zona 1 (Sorgente) | Zona 2 (Substrato) |

|---|---|---|

| Materiale | Selenio (Se) | Ossido di Indio (In2O3) |

| Temperatura | 270°C | 610°C |

| Funzione | Vaporizzazione controllata | Reazione ad alta energia |

| Meccanismo | Flusso di vapore costante | Selenizzazione in situ |

| Obiettivo | Prevenire l'esaurimento della sorgente | Transizione di fase cristallina |

Migliora la tua sintesi di film sottili con KINTEK

I gradienti termici precisi sono il segreto per la crescita di alpha-In2Se3 ad alta purezza. In KINTEK, siamo specializzati in sistemi CVD ad alte prestazioni, inclusi forni tubolari avanzati a doppia zona, sottovuoto e personalizzabili progettati per soddisfare le rigorose esigenze della ricerca e sviluppo in scienza dei materiali.

I nostri sistemi ingegnerizzati da esperti forniscono il disaccoppiamento meccanico e la stabilità termica necessari per una crescita in situ di successo e conversioni chimiche complesse. Sia che tu abbia bisogno di una configurazione standard o di una soluzione su misura per requisiti di materiali unici, il team di ricerca e sviluppo di KINTEK è pronto a supportare il successo del tuo laboratorio.

Pronto a ottimizzare il tuo processo CVD? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Riferimenti

- Yuxuan Jiang, Zhidong Zhang. 2D ferroelectric narrow-bandgap semiconductor Wurtzite’ type α-In2Se3 and its silicon-compatible growth. DOI: 10.1038/s41467-025-62822-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la funzione principale di un sistema CVD nella sintesi di Fe/MWCNT? Ottenere un'integrazione di nanostrutture ad alta precisione

- Quale ruolo svolge una camera di reazione a tubo di quarzo nella sintesi CVD? Garanzia di purezza nella crescita dei TMD 2D

- Come viene utilizzato l'argon nei processi di deposizione fisica da vapore (PVD)? Migliorare la purezza e l'efficienza del rivestimento

- Perché il cloruro di sodio (NaCl) viene utilizzato nella CVD del MoS2 drogato con vanadio? Ottimizzare il drogaggio con sale fuso

- Quando scegliere la CVD rispetto alla PVD per la deposizione di film sottili? Sblocca una conformità superiore per forme complesse

- Quali tipi di materiali possono essere depositati tramite la Deposizione Chimica da Fase Vapore (CVD)? Esplora la sua versatilità per i rivestimenti avanzati

- Quali sono gli svantaggi del metodo di deposizione chimica da fase vapore? Costi elevati, complessità e limiti dei materiali

- Qual è il vantaggio dell'utilizzo di un sistema CVD per il rivestimento delle pale delle turbine? Gestisci geometrie complesse con facilità