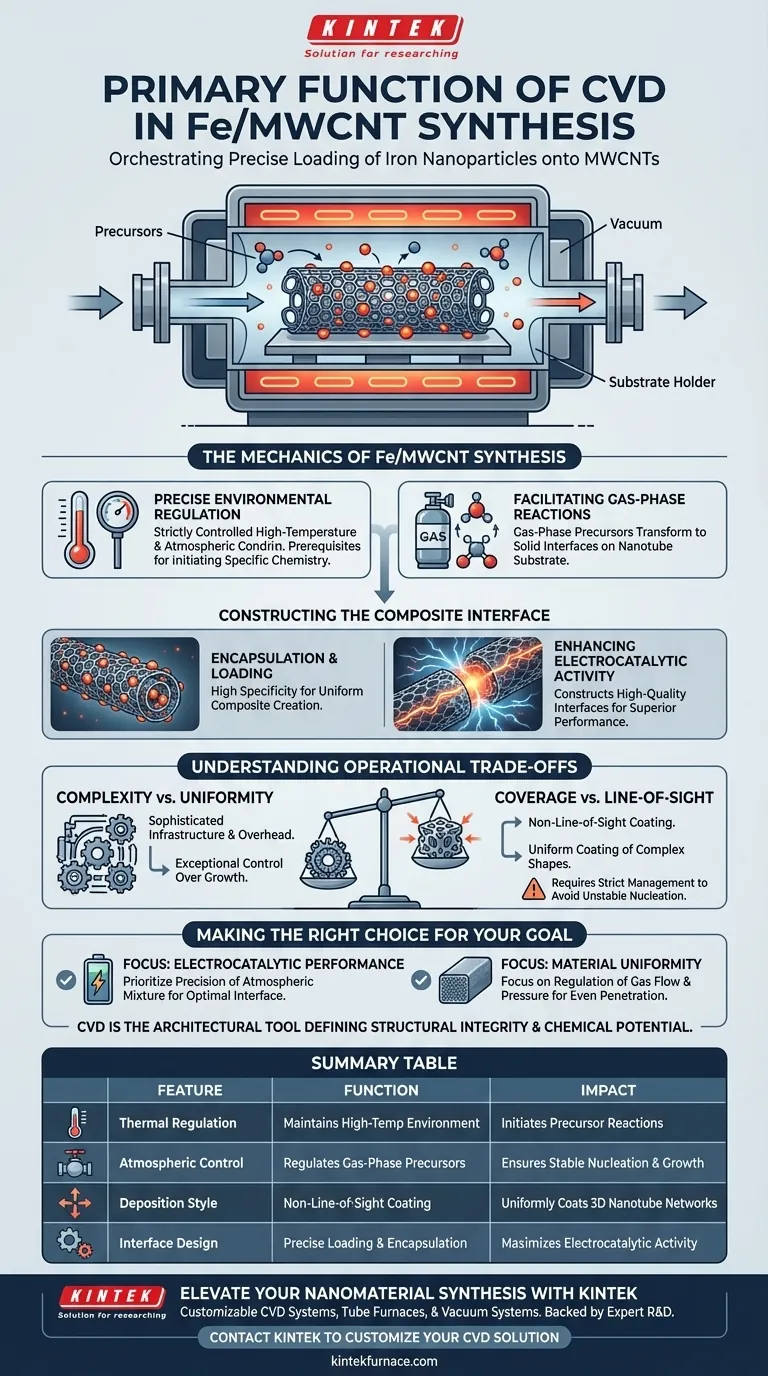

La funzione principale di un sistema di deposizione chimica da vapore (CVD) nella sintesi di nanostrutture Fe/MWCNT è quella di orchestrare il preciso caricamento o incapsulamento di nanoparticelle a base di ferro sui nanotubi di carbonio a parete multipla (MWCNT). Ciò si ottiene creando un ambiente ad alta temperatura rigorosamente controllato in cui i precursori in fase gassosa subiscono reazioni chimiche specifiche per formare interfacce composite solide.

Agendo come un forno ad alta precisione, il sistema CVD facilita la crescita di nanostrutture a base di ferro direttamente sui nanotubi di carbonio, un processo fondamentale per la creazione di materiali compositi con attività elettrocatalitica superiore.

La Meccanica della Sintesi Fe/MWCNT

Regolazione Ambientale Precisa

Il sistema CVD fornisce le condizioni fondamentali necessarie per la crescita delle nanostrutture. Mantiene un ambiente ad alta temperatura rigorosamente controllato all'interno di un forno di reazione.

Contemporaneamente, regola le condizioni atmosferiche all'interno della camera. Questo doppio controllo di calore e atmosfera è il prerequisito per avviare la chimica specifica richiesta per modificare i MWCNT.

Facilitazione delle Reazioni in Fase Gassosa

Il meccanismo principale coinvolge la trasformazione degli stati della materia. Il sistema introduce precursori in fase gassosa nella camera di reazione.

Sotto le condizioni termiche regolate, questi gas reagiscono chimicamente. Questa reazione converte i precursori in sostanze solide che si depositano direttamente sul substrato, in questo caso, i nanotubi di carbonio a parete multipla.

Costruzione dell'Interfaccia Composita

Incapsulamento e Caricamento

Il processo CVD consente un'elevata specificità nel modo in cui i materiali si combinano. Permette il preciso caricamento di nanoparticelle di ferro sulla superficie dei MWCNT.

In alternativa, a seconda dei parametri utilizzati, può facilitare l'incapsulamento di queste particelle a base di ferro all'interno della struttura del nanotubo. Questa precisione è vitale per creare un composito uniforme piuttosto che una semplice miscela.

Miglioramento dell'Attività Elettrocatalitica

L'obiettivo finale di questa sintesi è la prestazione funzionale. Integrando con successo nanoparticelle di ferro con MWCNT, il sistema CVD costruisce interfacce di materiali di alta qualità.

Queste interfacce ingegnerizzate sono direttamente responsabili dell'elevata attività elettrocatalitica del materiale risultante. Il sistema CVD garantisce che la connessione chimica tra il ferro e il carbonio sia robusta e chimicamente attiva.

Comprensione dei Compromessi Operativi

Complessità vs. Uniformità

Sebbene il CVD offra un controllo eccezionale sulla crescita delle nanostrutture, richiede un'infrastruttura complessa. Il sistema si basa su componenti sofisticati, tra cui pompe per vuoto, controllori di flusso di massa e elementi riscaldanti precisi, il che aumenta i costi operativi.

Copertura vs. Linea di Vista

Un grande vantaggio del CVD è che è un processo non di linea di vista. Ciò consente ai precursori in fase gassosa di rivestire uniformemente forme complesse e tridimensionali come reti di nanotubi porosi, un'impresa difficile da ottenere con metodi di deposizione fisica.

Tuttavia, ciò richiede una gestione rigorosa del flusso di gas e della pressione. Se il flusso del gas precursore o la temperatura del forno fluttuano, la cinetica di nucleazione può diventare instabile, compromettendo potenzialmente l'uniformità del caricamento del ferro.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un sistema CVD per la sintesi di Fe/MWCNT, allinea i parametri del tuo processo con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale sono le Prestazioni Elettrocatalitiche: Dai priorità alla precisione della miscela atmosferica per garantire la costruzione ottimale dell'interfaccia tra il ferro e i MWCNT.

- Se il tuo obiettivo principale è l'Uniformità del Materiale: Concentrati sulla regolazione del flusso di gas e della pressione per garantire che i precursori penetrino e rivestano uniformemente la rete di nanotubi.

Il sistema CVD non è solo un elemento riscaldante; è lo strumento architetturale che definisce l'integrità strutturale e il potenziale chimico del tuo nanocomposito finale.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Sintesi Fe/MWCNT | Impatto sul Materiale Finale |

|---|---|---|

| Regolazione Termica | Mantiene un ambiente ad alta temperatura | Inizia le reazioni chimiche dei precursori |

| Controllo Atmosferico | Regola i precursori in fase gassosa | Garantisce una nucleazione e una crescita stabili |

| Stile di Deposizione | Rivestimento non di linea di vista | Riveste uniformemente reti di nanotubi 3D |

| Progettazione dell'Interfaccia | Caricamento e incapsulamento precisi | Massimizza l'attività elettrocatalitica |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La precisione è la differenza tra una semplice miscela e un composito ad alte prestazioni. KINTEK fornisce sistemi CVD, forni a tubo e sistemi a vuoto leader del settore, progettati per offrirti il controllo assoluto su temperatura e condizioni atmosferiche.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le esigenze uniche dei ricercatori che sviluppano nanostrutture Fe/MWCNT e altri materiali avanzati. Collabora con noi per garantire interfacce chimiche robuste e un'uniformità del materiale superiore in ogni ciclo.

Contatta KINTEK Oggi Stesso per Personalizzare la Tua Soluzione CVD

Guida Visiva

Riferimenti

- Vivek Kumar, Rajnish Dhiman. Fe/MWCNT Nanostructures Synthesized via CVD for Enhanced Electrocatalytic Performance in Zinc‐Air Batteries. DOI: 10.1002/admt.202500539

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quale ruolo svolge un sistema di evaporazione termica sotto vuoto nella fabbricazione di film sottili di Cu13Se52Bi35? Guida esperta

- In quali settori è particolarmente preziosa la CVD? Sblocca l'ingegneria delle superfici ad alte prestazioni

- Quali sfide e limitazioni sono associate al CVD? Superare i vincoli chiave per un migliore rivestimento a film

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Quali sono i metodi per depositare biossido di silicio tramite CVD? Ottimizza il tuo processo a semiconduttore

- Perché l'Argon (Ar) ad alta purezza è richiesto come gas di trasporto nella sintesi di film sottili di ITO mediante tecnologia CVD?

- Quale ruolo svolge un sistema di deposizione chimica da vapore (CVD) nella sintesi di grafene monostrato di alta qualità?

- Quali sono i vantaggi dell'utilizzo di un tubo di quarzo ad alta purezza per la crescita di MoS2? Garantire una purezza superiore dei semiconduttori CVD