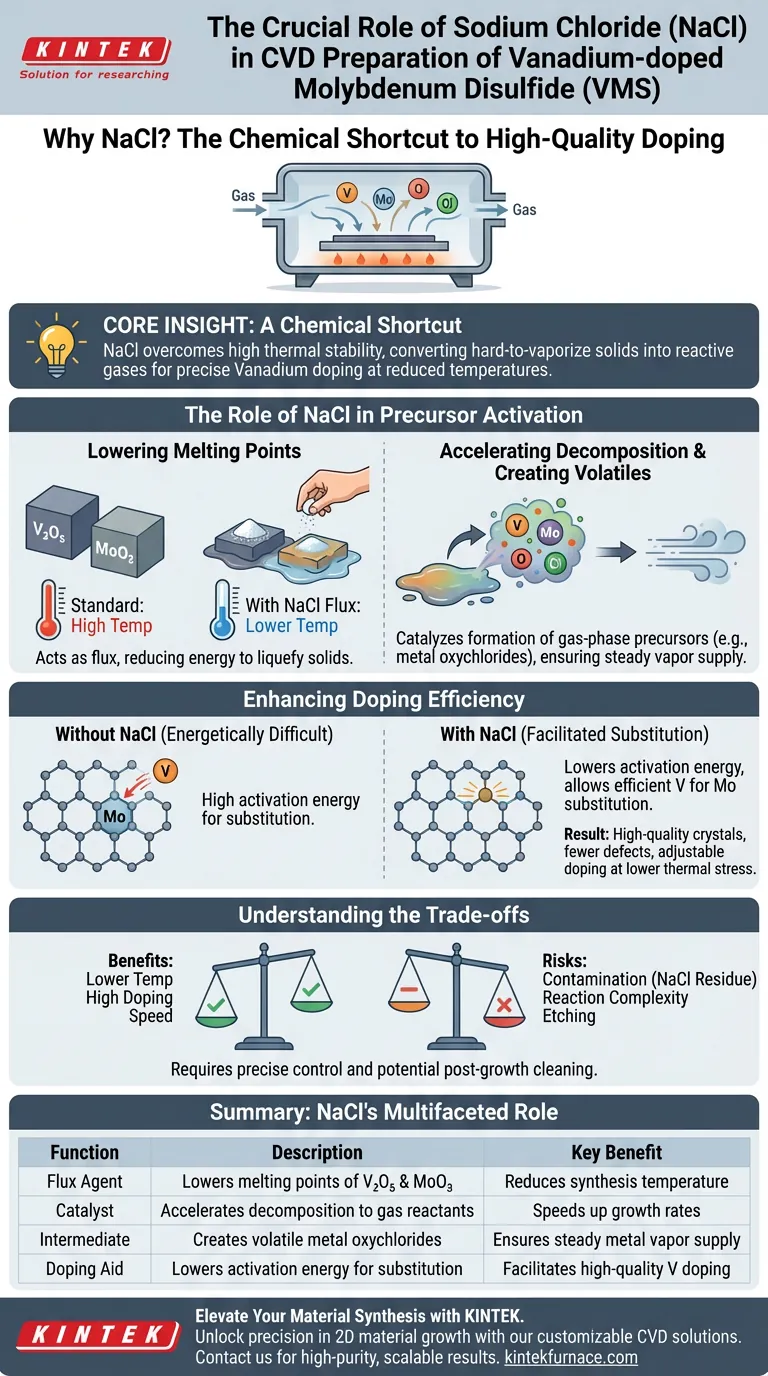

Il cloruro di sodio (NaCl) funge da fondente e catalizzatore critico nella sintesi del disolfuro di molibdeno drogato con vanadio (VMS). Abbassando significativamente i punti di fusione dei precursori metallici come il pentossido di vanadio ($V_2O_5$) e il triossido di molibdeno ($MoO_3$), l'NaCl ne accelera la decomposizione in reagenti in fase gassosa. Questo processo consente agli atomi di vanadio di sostituire efficacemente gli atomi di molibdeno a temperature ridotte, garantendo un drogaggio di alta qualità senza la necessità di un'energia termica eccessiva.

Approfondimento chiave: L'aggiunta di NaCl supera l'elevata stabilità termica degli ossidi metallici, convertendo solidi difficili da vaporizzare in gas reattivi. Ciò crea una "scorciatoia chimica" che consente un drogaggio di vanadio preciso e sintonizzabile a temperature che preservano l'integrità strutturale del materiale.

Il Ruolo dell'NaCl nell'Attivazione dei Precursori

La sfida principale nella deposizione chimica da vapore (CVD) è convertire i materiali solidi di partenza in un vapore che possa reagire sul substrato. L'NaCl svolge due ruoli distinti nel superare questa barriera.

Abbassamento dei Punti di Fusione

I precursori metallici standard, come $V_2O_5$ e $MoO_3$, hanno punti di fusione naturalmente elevati.

Senza un catalizzatore, la vaporizzazione di questi materiali richiede temperature estremamente elevate.

L'NaCl agisce come fondente, riducendo l'energia termica necessaria per liquefare ed evaporare questi solidi.

Accelerazione della Decomposizione

Oltre a fondere semplicemente i precursori, l'NaCl ne catalizza attivamente la decomposizione.

Promuove la formazione di precursori in fase gassosa molto più velocemente della sola evaporazione termica.

Mentre il riscaldamento standard potrebbe sublimare lentamente la sorgente, la presenza di NaCl innesca una reazione che rilascia rapidamente gli atomi metallici necessari per la crescita.

Creazione di Intermedi Volatili

Basandosi su una chimica CVD simile (come nella sintesi del tungsteno), l'NaCl probabilmente reagisce con gli ossidi metallici per formare ossicloruri metallici.

Questi composti intermedi sono significativamente più volatili degli ossidi originali.

Questa maggiore volatilità garantisce un apporto costante e abbondante di vapore di vanadio e molibdeno che raggiunge il substrato.

Miglioramento dell'Efficienza del Drogaggio

L'obiettivo della sintesi VMS non è solo far crescere un cristallo, ma sostituire atomi specifici all'interno del reticolo. L'NaCl è essenziale per ottenere questo "drogaggio per sostituzione".

Facilitazione della Sostituzione Atomica

Per il disolfuro di molibdeno drogato con vanadio, gli atomi di vanadio devono sostituire gli atomi di molibdeno all'interno della struttura cristallina.

Questa sostituzione è energeticamente difficile.

L'NaCl abbassa l'energia di attivazione per questa sostituzione, consentendo al vanadio di sostituire il molibdeno in modo efficiente.

Miglioramento della Qualità del Materiale

Poiché l'NaCl abbassa la temperatura di reazione richiesta, la sintesi esercita meno stress termico sul substrato e sul cristallo in crescita.

Ciò si traduce in cristalli di alta qualità con meno difetti rispetto a quelli cresciuti alle temperature estreme richieste senza fondente.

Consente ai ricercatori di ottenere concentrazioni di drogaggio regolabili, adattando le proprietà del materiale semplicemente controllando i parametri del processo.

Comprensione dei Compromessi

Sebbene l'NaCl sia altamente efficace, l'introduzione di un sale in un ambiente ad alta purezza introduce variabili specifiche che devono essere gestite.

Rischi di Contaminazione

Il compromesso più immediato è il potenziale di contaminazione residua.

Se l'NaCl non evapora o non reagisce completamente, residui di sale possono rimanere sul substrato o all'interno del campione.

Ciò spesso richiede una fase di pulizia post-crescita o una calibrazione precisa dei rapporti dei precursori per garantire che il sale venga completamente consumato o ventilato.

Complessità della Reazione

L'aggiunta di una terza specie chimica (il sale) aumenta la complessità della termodinamica della reazione.

Crea un ambiente più dinamico in cui le portate e le zone di temperatura devono essere controllate con precisione.

Un controllo improprio può portare all'incisione del substrato o a sottoprodotti chimici indesiderati se la concentrazione del sale è troppo elevata.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso dell'NaCl è una decisione strategica basata sui requisiti specifici della sintesi del tuo materiale.

- Se il tuo obiettivo principale è ridurre la temperatura di sintesi: Usa l'NaCl per abbassare il punto di fusione dei tuoi precursori, preservando substrati delicati e risparmiando energia.

- Se il tuo obiettivo principale è un'elevata concentrazione di drogaggio: Affidati all'NaCl per aumentare l'apporto di vanadio in fase gassosa, forzando tassi più elevati di sostituzione atomica.

- Se il tuo obiettivo principale è la purezza ultra-elevata: Sii consapevole che l'uso di un fondente salino richiede una rigorosa ottimizzazione per prevenire la contaminazione da sodio o cloro nel reticolo finale.

L'NaCl trasforma il processo CVD da un'evaporazione termica forzata a una reazione di sostituzione chimicamente assistita ed efficiente.

Tabella Riassuntiva:

| Ruolo dell'NaCl | Descrizione della Funzione | Beneficio Chiave |

|---|---|---|

| Agente Fondente | Abbassa i punti di fusione dei precursori $V_2O_5$ e $MoO_3$ | Riduce la temperatura di sintesi richiesta |

| Catalizzatore | Accelera la decomposizione in reagenti in fase gassosa | Aumenta la velocità di crescita e reazione |

| Intermedio | Crea ossicloruri metallici volatili | Garantisce un apporto costante di vapore metallico |

| Aiuto al Drogaggio | Abbassa l'energia di attivazione per la sostituzione atomica | Facilita il drogaggio di vanadio di alta qualità |

Eleva la Tua Sintesi di Materiali con KINTEK

Sblocca la precisione nella crescita dei tuoi materiali 2D con le nostre soluzioni CVD avanzate. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi requisiti unici di drogaggio e temperatura. Sia che tu stia ottimizzando MoS2 drogato con vanadio o sviluppando nuove leghe semiconduttrici, il nostro team tecnico fornisce le attrezzature e l'esperienza necessarie per risultati ad alta purezza e scalabili.

Pronto a perfezionare il tuo processo CVD? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Krishna Rani Sahoo, Tharangattu N. Narayanan. Vanadium Doped Magnetic MoS<sub>2</sub> Monolayers of Improved Electrical Conductivity as Spin‐Orbit Torque Layer. DOI: 10.1002/adfm.202502408

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come si confrontano i tassi di deposizione CVD e PVD? Il PVD è più veloce, ma il CVD offre versatilità.

- Qual è la funzione del trattamento termico con argon a 800 °C nella preparazione dei CNT? Padronanza dell'ingegneria dei substrati roll-to-roll

- Quali sono i passaggi della deposizione chimica da fase vapore? Padroneggia il processo per film sottili superiori

- Quali sono le applicazioni del CVD nell'industria automobilistica? Aumenta le prestazioni del veicolo con rivestimenti avanzati

- Perché una camera di deposizione sotto vuoto è un ambiente hardware essenziale? Sblocca rivestimenti ad alte prestazioni per la potenza termica

- Come influisce un controllore di flusso di massa sulle superreticoli 2D? Controllo preciso della CVD per la litografia inferiore a 10 nm

- Quali sono i vantaggi della CVD? Ottieni film sottili di altissima purezza e conformi

- Perché viene utilizzato un arrangiamento di crescita confinato nello spazio per il CVD di epsilon-Fe2O3? Sblocco della precisione dei nanosheet ultrasottili