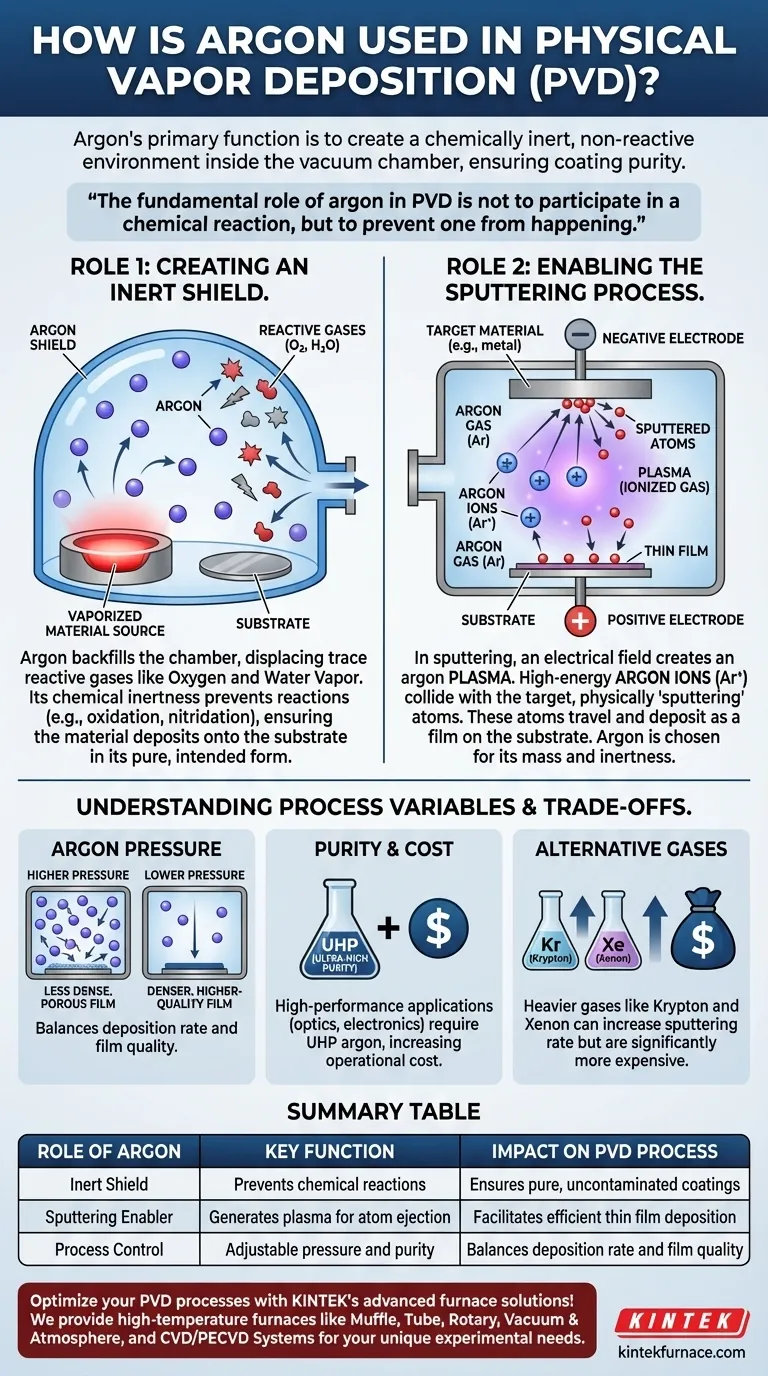

Nella deposizione fisica da vapore (PVD), la funzione principale dell'argon è creare un ambiente chimicamente inerte e non reattivo all'interno della camera a vuoto. Ciò impedisce al materiale di rivestimento caldo e vaporizzato di reagire con i gas residui come ossigeno o vapore acqueo. Schermando il materiale durante il suo transito dalla sorgente al substrato, l'argon assicura che il rivestimento finale sia puro e privo di contaminazioni.

Il ruolo fondamentale dell'argon nel PVD non è quello di partecipare a una reazione chimica, ma di prevenirne il verificarsi. Agisce come uno scudo inerte, proteggendo la purezza del materiale di rivestimento e, in molti casi, fungendo da mezzo fisico per generare il vapore del materiale stesso.

I doppi ruoli dell'argon nel PVD

L'argon è il gas di lavoro del PVD per due ragioni distinte ma ugualmente critiche. Serve sia come coperta protettiva sia, nel metodo PVD più comune, come proiettile fisico.

Ruolo 1: Creare uno scudo inerte

Il processo PVD avviene in alto vuoto a temperature elevate, condizioni che rendono i materiali altamente suscettibili alle reazioni chimiche.

Anche tracce di gas reattivi possono avere un impatto negativo significativo. Ad esempio, l'ossigeno può formare ossidi e l'azoto può formare nitruri sul materiale vaporizzato, alterandone le proprietà previste.

Riempendo la camera a vuoto con argon di elevata purezza, questi gas reattivi residui vengono spostati. L'inerzia chimica dell'argon significa che non reagirà con il materiale di rivestimento, assicurando che si depositi sul substrato nella sua forma pura e prevista.

Ruolo 2: Abilitare il processo di sputtering

Oltre a fornire un'atmosfera protettiva, l'argon è l'abilitatore chiave della deposizione a sputtering, un tipo primario di PVD.

Nello sputtering, un campo elettrico viene applicato all'interno della camera riempita di argon, che strappa elettroni dagli atomi di argon e crea un plasma, un gas ionizzato e incandescente.

Questi ioni di argon di nuova formazione, caricati positivamente, vengono quindi accelerati da un forte campo elettrico, facendoli collidere con il materiale sorgente, noto come "target".

La forza di queste collisioni è sufficiente a espellere fisicamente gli atomi dal target, "spruzzandoli" nella fase vapore. Questi atomi spruzzati viaggiano attraverso la camera e si depositano come un film sottile sul substrato. L'argon viene utilizzato perché ha massa sufficiente per espellere efficacemente gli atomi del target, pur rimanendo chimicamente inerte durante tutto il processo.

Comprendere i compromessi e le variabili di processo

Sebbene l'argon sia essenziale, il suo utilizzo comporta decisioni critiche di controllo del processo che influenzano direttamente il prodotto finale. Una cattiva gestione di queste variabili può portare a rivestimenti di scarsa qualità.

L'impatto della pressione dell'argon

La pressione del gas argon all'interno della camera è un parametro di controllo chiave. Rappresenta un compromesso tra velocità di deposizione e qualità del film.

Una maggiore pressione di argon aumenta la probabilità di collisioni tra gli atomi spruzzati e il gas argon. Ciò può disperdere il materiale di rivestimento, riducendone l'energia e potenzialmente portando a un film meno denso e più poroso.

Una minore pressione di argon consente agli atomi spruzzati di viaggiare più direttamente verso il substrato con maggiore energia. Ciò si traduce generalmente in un film più denso e di qualità superiore, ma a volte può portare a velocità di deposizione inferiori o a instabilità del plasma.

Purezza e costo

Per applicazioni ad alte prestazioni come la produzione di semiconduttori o le lenti ottiche, la purezza dell'argon è imprescindibile. Anche minime impurità nella fornitura di gas possono introdurre difetti nel rivestimento.

Questa esigenza di argon di altissima purezza (UHP) può rappresentare un costo operativo significativo, creando un equilibrio tra i requisiti di processo e il budget.

Gas inerti alternativi

Sebbene l'argon sia la scelta più comune grazie al suo equilibrio tra prestazioni e costo, a volte vengono utilizzati altri gas nobili come il kripton (Kr) e lo xenon (Xe).

Questi gas più pesanti possono aumentare la velocità di sputtering (resa di sputtering) per alcuni materiali. Tuttavia, sono sostanzialmente più costosi dell'argon, limitandone l'uso ad applicazioni specialistiche in cui l'aumento di efficienza giustifica il costo.

Fare la scelta giusta per il tuo obiettivo

Il controllo dell'ambiente argon è fondamentale per ottenere le proprietà di rivestimento desiderate. Il tuo obiettivo specifico determinerà quali aspetti del suo utilizzo dovrai privilegiare.

- Se la tua attenzione principale è sui rivestimenti ad alta purezza (ad esempio, ottica, elettronica): L'inerzia e la purezza del gas argon sono le sue caratteristiche più critiche per prevenire la contaminazione chimica.

- Se la tua attenzione principale è sulla velocità di deposizione (ad esempio, rivestimenti decorativi o resistenti all'usura): La pressione dell'argon diventa una variabile chiave da ottimizzare, bilanciando la velocità di deposizione rispetto alla densità e all'adesione desiderate del film.

- Se la tua attenzione principale è lo sputtering di un materiale difficile: Considera che gas inerti più pesanti come il kripton possono essere utilizzati per aumentare la resa di sputtering, ma ciò comporta un aumento significativo dei costi rispetto all'argon.

In definitiva, la padronanza dell'uso dell'argon è fondamentale per controllare la qualità, la consistenza e le prestazioni di qualsiasi rivestimento PVD.

Tabella riepilogativa:

| Ruolo dell'argon | Funzione chiave | Impatto sul processo PVD |

|---|---|---|

| Scudo inerte | Previene le reazioni chimiche | Garantisce rivestimenti puri e non contaminati |

| Abilitatore dello sputtering | Genera plasma per l'espulsione di atomi | Facilita un'efficiente deposizione di film sottili |

| Controllo del processo | Pressione e purezza regolabili | Bilancia velocità di deposizione e qualità del film |

Ottimizza i tuoi processi PVD con le soluzioni avanzate per forni di KINTEK! Sfruttando R&S eccezionale e produzione interna, forniamo forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la purezza e l'efficienza del rivestimento nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura