Il tubo di quarzo funge da centro critico di reazione ad alta temperatura nei sistemi di deposizione chimica da vapore (CVD), scelto specificamente per resistere alle condizioni rigorose richieste per la sintesi dei dicalcogenuri di metalli di transizione (TMD) 2D. Fornisce un recipiente fisicamente stabile che resiste a temperature fino a 800 °C senza deformazioni, rimanendo chimicamente inerte nei confronti di gas corrosivi come H2S (acido solfidrico), garantendo che i materiali sintetizzati rimangano privi di ioni impuri.

Concetto chiave Il tubo di quarzo non è semplicemente un contenitore; è una barriera di isolamento attiva che garantisce purezza di grado semiconduttore. La sua funzione principale è resistere al processo di solforazione corrosivo e allo stress termico estremo, prevenendo il rilascio di impurità che altrimenti degraderebbero le prestazioni elettriche dei sensibili materiali 2D.

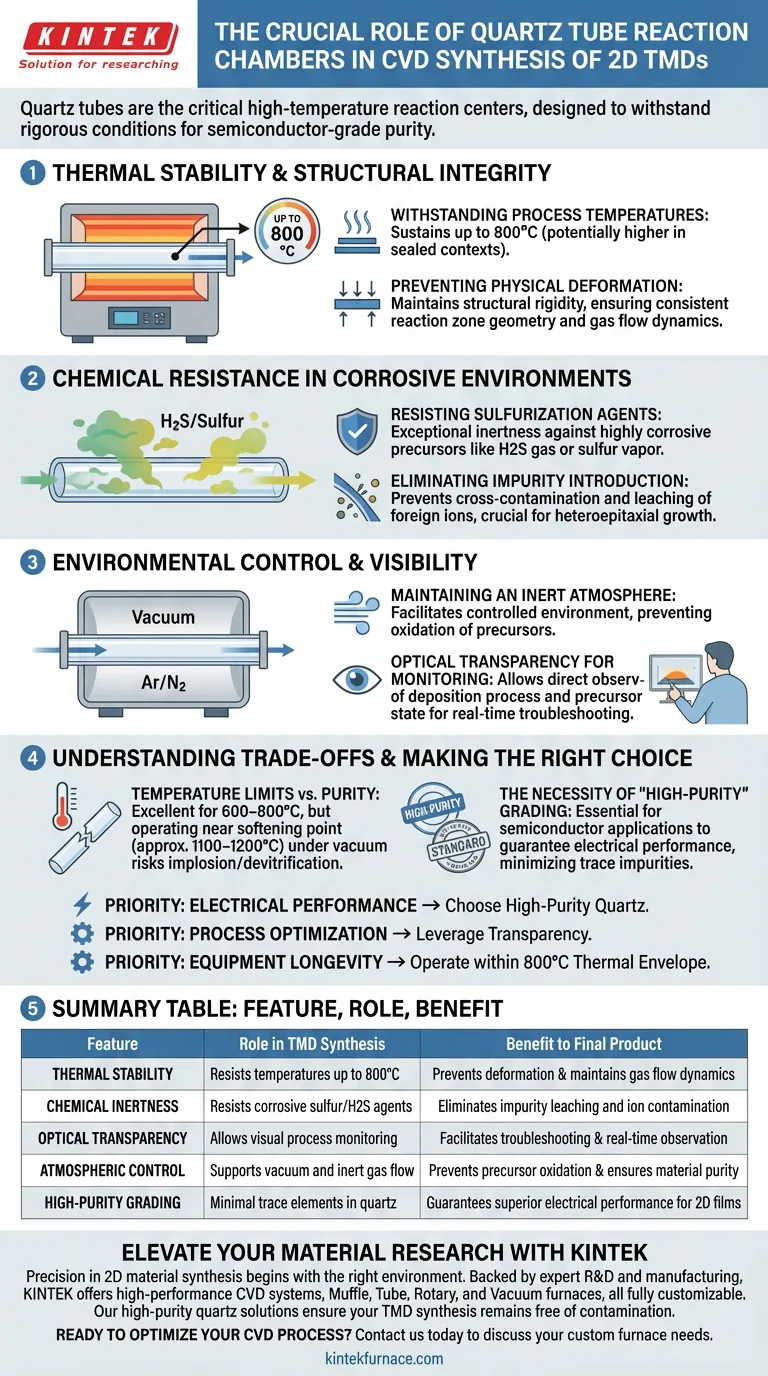

Stabilità termica e integrità strutturale

Resistenza alle temperature di processo

La sintesi dei TMD richiede temperature elevate per facilitare la reazione chimica. Un tubo di quarzo di grado industriale funge da camera robusta in grado di sostenere temperature fino a 800 °C (e potenzialmente superiori in specifici contesti sigillati).

Prevenzione della deformazione fisica

A queste alte temperature di processo, molti materiali si ammorbidiscono o si deformano. Il quarzo mantiene la sua rigidità strutturale, garantendo che la geometria della zona di reazione rimanga costante. Questa stabilità è fondamentale per mantenere una dinamica di flusso del gas coerente attraverso il substrato.

Resistenza chimica in ambienti corrosivi

Resistenza agli agenti di solforazione

La sintesi dei TMD coinvolge spesso precursori altamente corrosivi, come gas H2S o vapore di zolfo. Il tubo di quarzo presenta un'eccezionale inerzia chimica, resistendo alla corrosione che degraderebbe rapidamente camere metalliche o ceramiche di qualità inferiore.

Eliminazione dell'introduzione di impurità

Il ruolo più critico del tubo di quarzo è la prevenzione della contaminazione incrociata. Resistendo all'erosione chimica, il tubo garantisce che nessun ione estraneo dalle pareti della camera si rilasci nell'ambiente di reazione. Questo è essenziale per la crescita eteroepitassiale di materiali come MoS2, dove anche tracce di impurità possono rovinare le interfacce elettriche.

Controllo ambientale e visibilità

Mantenimento di un'atmosfera inerte

Il tubo facilita un ambiente controllato, spesso sotto vuoto o flusso di gas inerte. Impedisce l'ossidazione dei precursori e garantisce che le materie prime (come polveri metalliche e di zolfo) reagiscano solo tra loro, piuttosto che con l'ossigeno atmosferico.

Trasparenza ottica per il monitoraggio

A differenza dei tubi ceramici opachi, il quarzo offre trasparenza ottica. Ciò consente agli operatori di osservare direttamente il processo di deposizione e lo stato dei precursori. Questa visibilità è cruciale per la risoluzione dei problemi e per garantire che venga mantenuto l'ambiente "pulito" necessario per prevenire la contaminazione dei film sottili.

Comprensione dei compromessi

Limiti di temperatura vs. purezza

Sebbene il quarzo sia eccellente per la sintesi dei TMD (tipicamente 600–800 °C), ha un limite termico superiore rispetto alle ceramiche di allumina. Operare il quarzo troppo vicino al suo punto di rammollimento (circa 1100–1200 °C) sotto vuoto può portare a implosione o devetrificazione (cristallizzazione), che rovina il tubo.

La necessità della classificazione "alta purezza"

Non tutto il quarzo è uguale. La silice fusa standard può contenere tracce di impurità che si diffondono ad alte temperature. Per le applicazioni semiconduttrici, è necessario utilizzare quarzo di grado industriale ad alta purezza per garantire le prestazioni elettriche del materiale 2D finale.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona una camera di reazione per la sintesi dei TMD, allinea la tua scelta con la tua metrica di ricerca o produzione specifica:

- Se la tua attenzione principale sono le prestazioni elettriche: Dai priorità ai gradi di quarzo ad alta purezza per eliminare il rilascio di ioni e garantire un'interfaccia semiconduttrice incontaminata.

- Se la tua attenzione principale è l'ottimizzazione del processo: Sfrutta la trasparenza del quarzo per monitorare visivamente la volatilizzazione dei precursori e la dinamica del flusso in tempo reale.

- Se la tua attenzione principale è la longevità dell'attrezzatura: Assicurati di operare rigorosamente all'interno dell'involucro termico di 800 °C di riferimento per prevenire deformazioni durante cicli di riscaldamento ripetuti.

Il successo della sintesi CVD si basa sul tubo di quarzo che funge da scudo invisibile: chimicamente inerte, termicamente stabile e trasparente.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi dei TMD | Beneficio per il prodotto finale |

|---|---|---|

| Stabilità termica | Resiste a temperature fino a 800°C | Previene deformazioni e mantiene la dinamica del flusso di gas |

| Inerzia chimica | Resiste ad agenti corrosivi di zolfo/H2S | Elimina il rilascio di impurità e la contaminazione ionica |

| Trasparenza ottica | Consente il monitoraggio visivo del processo | Facilita la risoluzione dei problemi e l'osservazione in tempo reale |

| Controllo atmosferico | Supporta vuoto e flusso di gas inerte | Previene l'ossidazione dei precursori e garantisce la purezza del materiale |

| Classificazione ad alta purezza | Minimi elementi in traccia nel quarzo | Garantisce prestazioni elettriche superiori per film 2D |

Migliora la tua ricerca sui materiali con KINTEK

La precisione nella sintesi dei materiali 2D inizia con l'ambiente giusto. Supportato da R&S e produzione esperte, KINTEK offre sistemi CVD ad alte prestazioni, forni a muffola, a tubo, rotativi e sottovuoto, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Le nostre soluzioni di quarzo ad alta purezza garantiscono che la tua sintesi di TMD rimanga priva di contaminazione, fornendo al contempo la stabilità termica necessaria per risultati coerenti.

Pronto a ottimizzare il tuo processo CVD? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Riferimenti

- Jungtae Nam, Keun‐Soo Kim. Tailored Synthesis of Heterogenous 2D TMDs and Their Spectroscopic Characterization. DOI: 10.3390/nano14030248

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a tubo CVD per la preparazione dei dielettrici di gate? Ottenere film sottili di alta qualità per i transistor

- Come si confronta il CVD con la deposizione fisica da vapore (PVD)? Scegli la tecnologia di rivestimento giusta

- Qual è il migliore, PVD o CVD? Scegli la giusta tecnologia di rivestimento per la tua applicazione

- In che modo i precursori in fase vapore contribuiscono al processo CVD? Sblocca la Deposizione Precisa di Film Sottili

- Qual è il significato della tecnica CVD a parete fredda nella ricerca sul grafene? Sblocca la crescita di precisione per il grafene di alta qualità

- Qual è la funzione del sistema di scarico CVD? Garantire l'integrità del processo e la longevità delle apparecchiature

- Quali sono le caratteristiche chiave dei forni CVD? Sblocca la deposizione di film sottili di precisione

- Quale ruolo gioca il PVD a ultra-alto vuoto nella sintesi per irraggiamento pulsato? Costruisci precursori puri per calcogenuri metallici