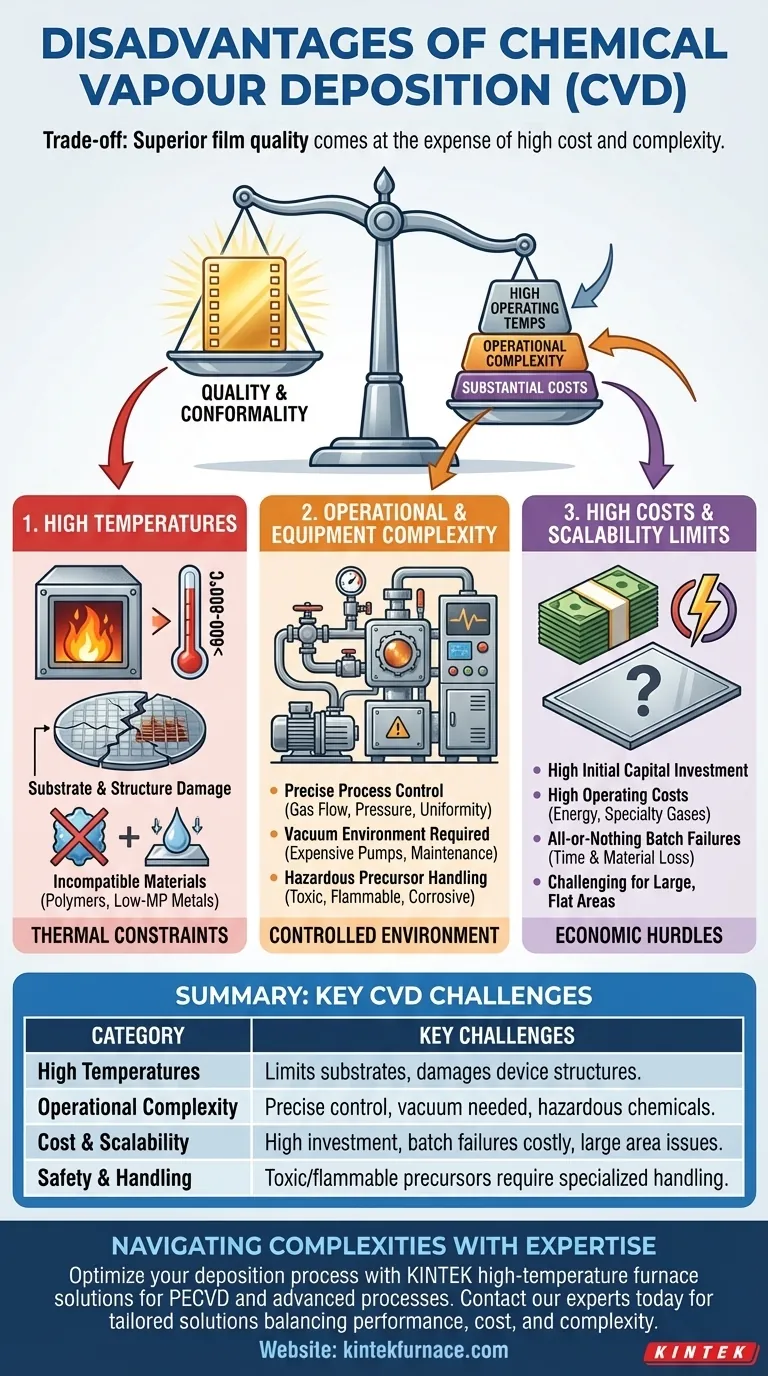

Sebbene sia un metodo eccezionale per creare film sottili di alta qualità, la Deposizione Chimica da Fase Vapore (CVD) non è una soluzione universalmente ideale. I suoi principali svantaggi derivano dalle alte temperature operative che limitano i materiali compatibili, dalla significativa complessità delle attrezzature e del processo, e dai costi sostanziali. Questi fattori la rendono uno strumento specializzato piuttosto che una tecnica di rivestimento generica.

Il compromesso fondamentale del CVD è chiaro: si ottiene una qualità, purezza e conformità del film superiori a scapito di un elevato consumo energetico, complessità operativa e significativi investimenti di capitale.

La sfida delle alte temperature

L'aspetto "chimico" del CVD si basa su reazioni termicamente guidate, il che introduce un vincolo importante.

Limitazioni dei materiali del substrato

La maggior parte dei processi CVD tradizionali opera a temperature molto elevate, spesso superiori a 600-800°C. Questo calore è necessario per fornire l'energia di attivazione affinché i precursori chimici reagiscano e formino il film desiderato sulla superficie del substrato.

Questo esclude immediatamente i substrati con bassi punti di fusione o che subiscono cambiamenti di fase indesiderati, come polimeri, alcune plastiche e molti tipi di metalli.

Impatto sulle strutture dei dispositivi

Anche per i substrati che possono resistere al calore, come i wafer di silicio, l'alta temperatura può essere problematica. Le strutture preesistenti o le regioni drogate sul wafer possono essere danneggiate o alterate durante una fase CVD ad alta temperatura, complicando i processi di fabbricazione a più stadi.

Complessità operativa e delle attrezzature

Il CVD è tutt'altro che un semplice processo "plug-and-play", richiedendo un ambiente controllato e costoso.

Controllo di processo intricato

Ottenere un film uniforme e di alta qualità richiede un controllo preciso e simultaneo di molteplici variabili. Queste includono le portate di gas per ciascun precursore, la pressione della camera e l'uniformità della temperatura sull'intero substrato.

Una piccola deviazione in uno qualsiasi di questi parametri può portare a difetti, scarsa qualità del film o al completo fallimento del processo di deposizione.

La necessità di un ambiente sottovuoto

Il CVD viene eseguito in una camera a vuoto per prevenire la contaminazione da gas atmosferici come ossigeno e azoto, che potrebbero causare reazioni indesiderate. Ciò richiede pompe a vuoto, guarnizioni e apparecchiature di monitoraggio costose e ad alta manutenzione.

Manipolazione dei precursori chimici

Le sostanze chimiche utilizzate come precursori nel CVD sono spesso pericolose. Molte sono tossiche, infiammabili o corrosive, richiedendo sistemi di stoccaggio, consegna e trattamento dei gas di scarico (abbattimento) specializzati per garantire la sicurezza dell'operatore e la conformità ambientale.

Comprendere i compromessi

La decisione di utilizzare il CVD implica la valutazione dei suoi risultati superiori rispetto a significativi ostacoli pratici e finanziari.

Costi iniziali e continuativi elevati

La combinazione di un forno ad alta temperatura, un robusto sistema a vuoto, controllori di flusso di massa precisi e attrezzature di sicurezza rende i reattori CVD molto costosi da acquistare e installare.

Inoltre, il processo consuma grandi quantità di energia e richiede gas speciali e manutenzione regolare, portando a costi operativi elevati.

La natura "tutto o niente"

I processi CVD possono essere lunghi, a volte richiedendo ore per depositare un film dello spessore desiderato. Se si verifica un problema a metà strada, come una fluttuazione di temperatura o un problema di flusso di gas, l'intero lotto di substrati potrebbe essere rovinato.

Ciò rende i fallimenti del processo estremamente costosi sia in termini di materiali che di tempo di produzione perso.

Limitazioni sulla geometria del substrato

Sebbene il CVD offra un eccellente rivestimento conforme (rivestimento uniforme su strutture 3D), scalare il processo per rivestire uniformemente superfici piane molto grandi può essere difficile ed economicamente non competitivo rispetto ad altri metodi come lo sputtering.

Fare la scelta giusta per il tuo obiettivo

Valutare questi svantaggi rispetto alle tue esigenze specifiche è la chiave per una strategia efficace di film sottile.

- Se il tuo obiettivo principale è la massima purezza del film e la qualità cristallina possibile: Il CVD è spesso la scelta superiore, a condizione che il tuo substrato possa tollerare il calore e il budget lo consenta.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili alla temperatura: Devi esplorare alternative a bassa temperatura come il CVD potenziato al plasma (PECVD), la deposizione a strati atomici (ALD) o la deposizione fisica da fase vapore (PVD).

- Se il tuo obiettivo principale è il basso costo e l'elevata produttività per grandi aree: Il CVD è probabilmente inadatto e dovresti investigare metodi come lo sputtering, la serigrafia o il rivestimento a fessura.

In definitiva, conoscere i limiti del CVD è altrettanto importante quanto conoscerne i punti di forza, consentendoti di selezionare la tecnologia di deposizione più efficace per la tua specifica applicazione.

Tabella riassuntiva:

| Categoria di svantaggi | Principali sfide |

|---|---|

| Alte temperature | Limita i materiali del substrato (es. polimeri), può danneggiare le strutture preesistenti del dispositivo. |

| Complessità operativa | Richiede un controllo preciso del flusso di gas, della pressione e della temperatura; necessita di un ambiente sottovuoto. |

| Costo e scalabilità | Elevato investimento iniziale e costi operativi; i fallimenti dei lotti sono costosi; difficile per superfici grandi e piane. |

| Sicurezza e manipolazione | Coinvolge precursori chimici tossici, infiammabili o corrosivi che richiedono manipolazione e abbattimento specializzati. |

Navigare le complessità della deposizione di film sottili richiede un partner con profonda esperienza. Sebbene il CVD abbia i suoi svantaggi, la giusta soluzione di forno ad alta temperatura è fondamentale per il successo del PECVD o di altri processi avanzati.

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche e superare i limiti delle apparecchiature standard.

Lasciaci aiutarti a ottimizzare il tuo processo di deposizione. Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e scoprire una soluzione su misura che bilancia prestazioni, costi e complessità.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?