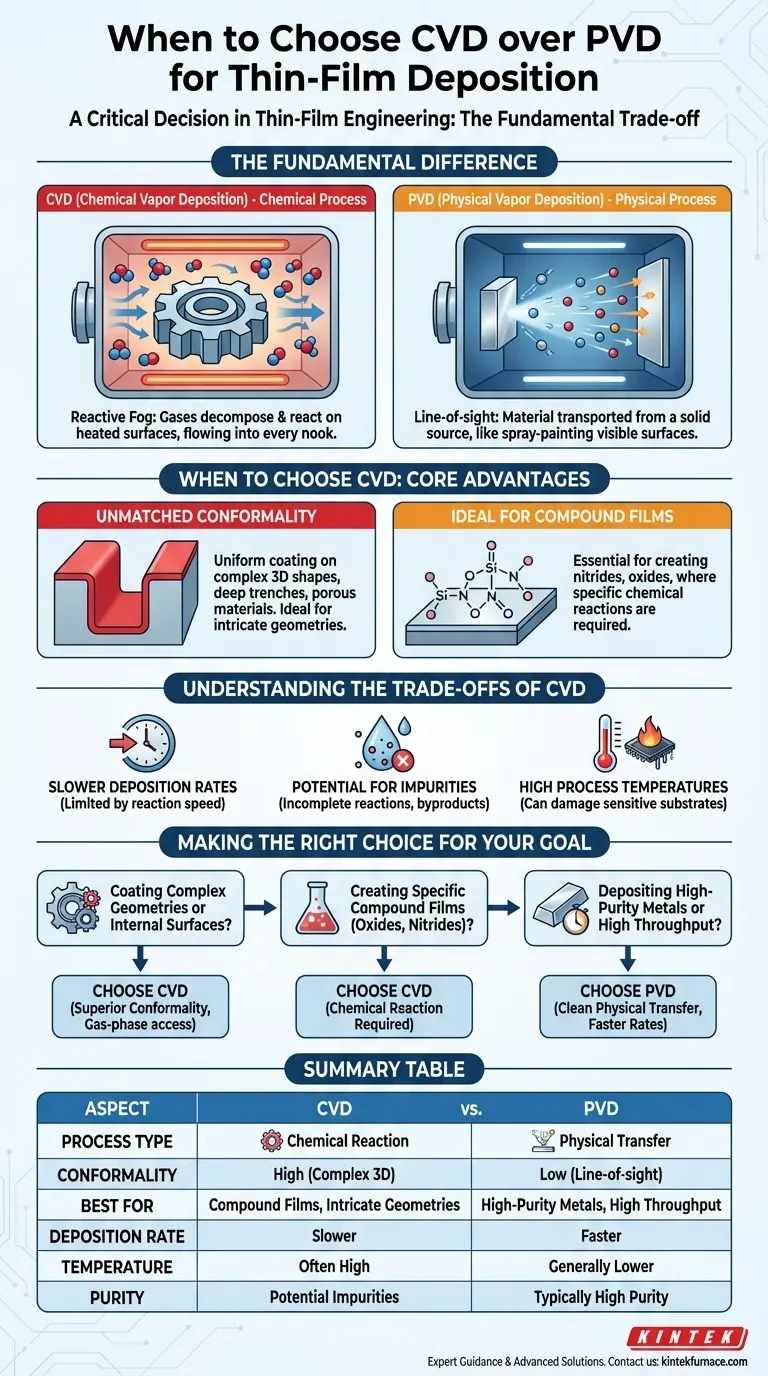

La scelta tra CVD e PVD è una decisione critica nell'ingegneria dei film sottili. La Deposizione Chimica da Vapore (CVD) dovrebbe essere la tua scelta quando devi rivestire superfici complesse e tridimensionali o quando depositi materiali composti specifici come nitruri e ossidi. A differenza della natura a linea di vista della Deposizione Fisica da Vapore (PVD), le reazioni chimiche in fase gassosa nella CVD le consentono di creare film altamente conformi che coprono uniformemente geometrie intricate.

La decisione dipende in ultima analisi da un compromesso fondamentale. La CVD eccelle nel fornire una conformità superiore per forme complesse grazie al suo processo basato su reazioni chimiche. Al contrario, la PVD è spesso preferita per la sua capacità di depositare film di elevata purezza, specialmente metalli, a una velocità maggiore tramite un trasferimento fisico diretto.

La Differenza Fondamentale: Chimico vs. Fisico

Per fare una scelta informata, devi prima capire come funziona ogni processo a livello fondamentale. I nomi stessi rivelano la distinzione principale.

Come Funziona la Deposizione Chimica da Vapore (CVD)

La CVD è un processo chimico. Implica l'introduzione di uno o più gas precursori volatili in una camera di reazione.

Questi gas si decompongono e reagiscono sulla superficie del substrato riscaldato, formando il materiale solido desiderato come film sottile. Pensala come "dipingere con una nebbia reattiva" che può fluire e rivestire ogni angolo e fessura.

Come Funziona la Deposizione Fisica da Vapore (PVD)

La PVD è un processo fisico. Implica il trasporto di materiale da una fonte solida (il "bersaglio") al substrato in un ambiente sotto vuoto.

Questo viene tipicamente fatto vaporizzando il materiale sorgente attraverso metodi come la sputtering o l'evaporazione. Questo processo è a linea di vista, molto simile alla verniciatura a spruzzo, dove il rivestimento si deposita solo su superfici direttamente visibili alla fonte.

Quando Scegliere la CVD: Vantaggi Principali

Il meccanismo unico della CVD le conferisce vantaggi distinti in scenari specifici.

Conformità Ineguagliabile

Poiché la deposizione avviene da una fase gassosa, la CVD può rivestire tutte le superfici di un substrato in modo uniforme, indipendentemente dalla sua forma. Questo la rende la scelta ideale per rivestire oggetti 3D complessi, trincee profonde o materiali porosi dove un processo a linea di vista come la PVD fallirebbe.

Ideale per Film Compositi

La CVD è spesso il metodo superiore, o l'unico, per creare certi tipi di film. Il processo è perfettamente adatto per la deposizione di composti come i nitruri (ad esempio, nitruro di silicio) e gli ossidi (ad esempio, diossido di silicio), dove sono richieste reazioni chimiche specifiche per formare il film.

Comprendere i Compromessi della CVD

Nessun processo è senza limitazioni. Essere consapevoli dei compromessi della CVD è fondamentale per evitare errori costosi.

Tassi di Deposizione Più Lenti

I processi CVD sono generalmente più lenti della PVD. Il tasso è limitato dalla velocità delle reazioni chimiche superficiali, il che può essere uno svantaggio significativo per applicazioni che richiedono un'elevata produttività o la rapida deposizione di film molto spessi.

Potenziale di Impurità

Le reazioni chimiche che definiscono la CVD possono talvolta essere incomplete o produrre sottoprodotti indesiderati. Questi possono essere incorporati nel film sottile come impurità, influenzando potenzialmente le sue prestazioni e purezza rispetto ai film realizzati con PVD.

Alte Temperature di Processo

Molti processi CVD richiedono alte temperature del substrato per avviare e sostenere le reazioni chimiche necessarie. Questo può danneggiare substrati sensibili al calore, come plastiche o alcuni componenti elettronici, rendendo la CVD inadatta per tali applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo principale della tua applicazione dovrebbe guidare la tua decisione. Usa queste linee guida per selezionare il processo giusto.

- Se il tuo obiettivo primario è rivestire geometrie complesse o superfici interne: Scegli la CVD per la sua conformità superiore, poiché il processo in fase gassosa può raggiungere aree fisicamente inaccessibili alla PVD.

- Se il tuo obiettivo primario è depositare metalli di elevata purezza o raggiungere un'elevata produttività: Scegli la PVD per il suo meccanismo di trasferimento fisico pulito e i tassi di deposizione caratteristicamente più veloci.

- Se il tuo obiettivo primario è creare film composti specifici come ossidi o nitruri: La CVD è spesso la scelta necessaria, poiché il suo processo di reazione chimica è richiesto per formare questi materiali sul substrato.

Comprendere questa distinzione fondamentale tra una reazione chimica e un trasferimento fisico ti consente di selezionare lo strumento preciso per il tuo obiettivo ingegneristico.

Tabella Riepilogativa:

| Aspetto | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Tipo di Processo | Basato su reazione chimica | Basato su trasferimento fisico |

| Conformità | Alta, ideale per forme 3D complesse | Bassa, solo a linea di vista |

| Ideale Per | Film compositi (es. nitruri, ossidi), geometrie intricate | Metalli di elevata purezza, elevata produttività |

| Velocità di Deposizione | Più lenta | Più veloce |

| Temperatura | Spesso alta, può danneggiare substrati sensibili | Generalmente più bassa, più versatile |

| Purezza | Potenziale di impurità dalle reazioni | Tipicamente elevata purezza |

Hai bisogno di una guida esperta sulla selezione del forno ad alta temperatura giusto per la tua deposizione di film sottili? Sfruttando un'eccezionale R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali opzioni di personalizzazione sono disponibili per i forni tubolari CVD? Personalizzate il vostro sistema per una sintesi di materiali superiore

- In che modo il sistema di controllo del gas in un forno tubolare CVD ne migliora la funzionalità?Ottimizzare la deposizione di film sottili

- In che modo la sinterizzazione nel forno a tubo CVD migliora la crescita del grafene? Ottenere una cristallinità superiore e un'alta mobilità elettronica

- Qual è l'intervallo di temperatura di funzionamento dei forni a tubi CVD standard? Sblocca la precisione per la tua deposizione di materiali

- Qual è un sottotipo comune di forno CVD e come funziona? Scopri il forno a tubo CVD per film sottili uniformi