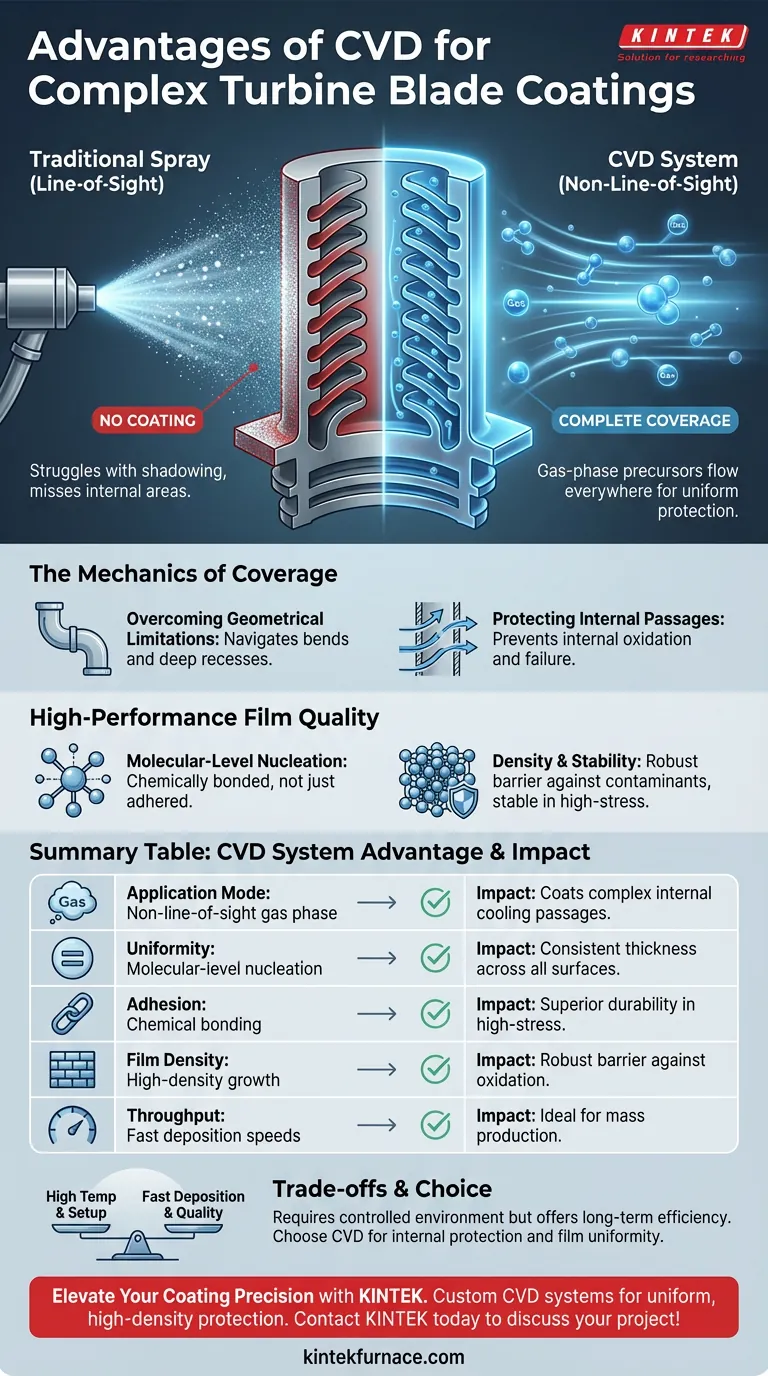

Il vantaggio distintivo dell'utilizzo di un sistema di deposizione chimica da vapore (CVD) per le pale delle turbine è la sua capacità di applicazione non in linea di vista. Poiché il processo utilizza precursori in fase gassosa, il materiale di rivestimento si comporta come un gas piuttosto che come uno spray direzionale, permettendogli di fluire e rivestire ogni superficie accessibile. Ciò garantisce che anche i passaggi di raffreddamento interni più intricati di una pala ricevano la stessa protezione uniforme dell'estradosso esterno.

A differenza dei metodi di spruzzatura fisica che richiedono un percorso diretto verso la superficie, il CVD utilizza la circolazione del gas per distribuire uniformemente gli elementi. Questa capacità è fondamentale per i componenti delle turbine in cui l'integrità interna è importante quanto la schermatura esterna.

La meccanica della copertura non in linea di vista

Superare le limitazioni geometriche

I metodi di rivestimento tradizionali spesso lottano con l'"ombreggiatura", dove le forme complesse bloccano il materiale di rivestimento dal raggiungere determinate aree.

Il CVD elimina completamente questo problema. Poiché gli agenti di rivestimento sono gassosi, possono navigare attorno alle curve e attraverso recessi profondi che un processo in linea di vista mancherebbe.

Protezione dei passaggi di raffreddamento interni

Le moderne pale delle turbine sono progettate con sofisticati canali interni per gestire il calore estremo.

Il riferimento primario evidenzia che il CVD consente agli elementi di alluminio di essere distribuiti uniformemente attraverso questi passaggi interni. Questa copertura interna è essenziale per prevenire l'ossidazione e il cedimento dall'interno verso l'esterno.

Distribuzione dei precursori in fase gassosa

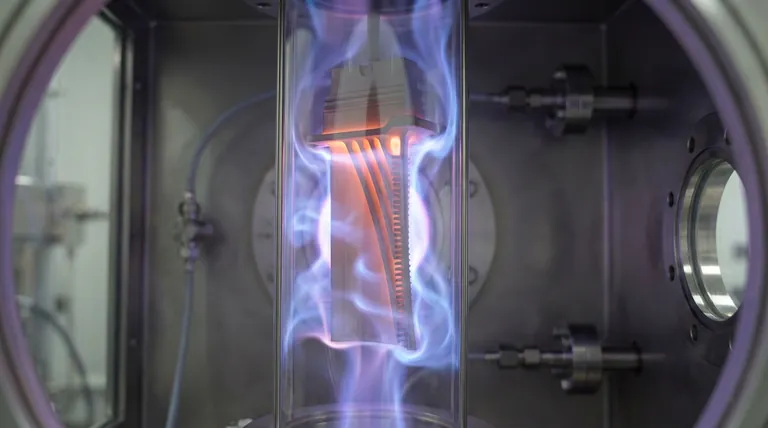

Il sistema funziona introducendo precursori chimici in stato di vapore.

Questi gas circolano liberamente attorno al componente, garantendo che la concentrazione del materiale di rivestimento sia costante su tutta la parte. Ciò si traduce in una migliore uniformità del rivestimento indipendentemente dalla complessità della pala.

Ottenere una qualità del film ad alte prestazioni

Nucleazione a livello molecolare

Oltre alla geometria, il modo fondamentale in cui si forma il rivestimento contribuisce alla sua qualità.

Come notato nei dati supplementari, il CVD facilita la nucleazione e la crescita a livello molecolare. Ciò si traduce in un film che è chimicamente legato al substrato piuttosto che semplicemente aderito meccanicamente.

Densità e stabilità

La natura di questo processo di crescita produce film eccezionalmente densi.

Un film più denso fornisce una barriera più robusta contro i contaminanti ambientali. Inoltre, il rivestimento risultante presenta una qualità stabile, fondamentale per l'ambiente ad alto stress di un motore a turbina.

Comprendere i compromessi

Requisiti termici

È importante notare che il CVD è un processo ad alta temperatura.

Il riferimento primario indica che queste reazioni avvengono a temperature elevate per facilitare la diffusione dell'alluminio. Sebbene ciò sia vantaggioso per la resistenza del legame, il materiale del substrato deve essere in grado di resistere a questo ciclo termico senza degradarsi.

Complessità del sistema vs. Produttività

Sebbene il CVD sia molto efficace per forme complesse, richiede un ambiente controllato di vuoto o camera di reazione.

Tuttavia, una volta impostati i parametri, il processo presenta velocità di deposizione rapide ed è adatto alla produzione di massa. Il compromesso è la complessità iniziale dell'impostazione rispetto all'efficienza a lungo termine e alla coerenza della qualità.

Fare la scelta giusta per il tuo obiettivo

Quando si valutano le tecnologie di rivestimento per i componenti delle turbine, considerare i requisiti ingegneristici specifici:

- Se la tua attenzione principale è la protezione interna: Scegli il CVD, poiché è l'unico metodo in grado di rivestire uniformemente i passaggi di raffreddamento interni senza accesso in linea di vista.

- Se la tua attenzione principale è l'uniformità del film: Affidati al CVD per la sua crescita a livello molecolare, che garantisce una copertura densa e uniforme su superfici irregolari.

Sfruttando la natura in fase gassosa del CVD, ti assicuri che la complessità del componente non comprometta mai la longevità del componente.

Tabella riassuntiva:

| Caratteristica | Vantaggio del sistema CVD | Impatto sulle pale delle turbine |

|---|---|---|

| Modalità di applicazione | Fase gassosa non in linea di vista | Riveste complessi passaggi di raffreddamento interni |

| Uniformità | Nucleazione a livello molecolare | Spessore costante sulle superfici esterne e interne |

| Adesione | Legame chimico | Durata superiore in ambienti ad alto stress |

| Densità del film | Crescita ad alta densità | Barriera robusta contro ossidazione e contaminanti |

| Produttività | Velocità di deposizione rapide | Ideale per produzione di massa di alta qualità e ad alto volume |

Eleva la tua precisione di rivestimento con KINTEK

Non lasciare che geometrie complesse compromettano la durata del tuo componente. KINTEK fornisce sistemi CVD leader del settore progettati per garantire una protezione uniforme e ad alta densità per i tuoi design più intricati. Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di soluzioni personalizzabili tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue esigenze uniche di laboratorio o industriali ad alta temperatura.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per discutere il tuo progetto!

Guida Visiva

Riferimenti

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Quali sono i vantaggi dei metodi CVD rispetto ai metodi in polvere per i catalizzatori? Sblocca la crescita di elettrodi ad alte prestazioni senza leganti.

- Qual è la funzione del metano come fonte di gas di reazione nella CVD per aerogel BN@PyC? Padronanza della rigidità del materiale

- Quali sono i componenti chiave di un sistema CVD? Padronanza della deposizione di film sottili per il tuo laboratorio

- Quali ruoli svolgono la temperatura e la pressione nella CVD? Padroneggiare la qualità del film e il controllo della deposizione

- A cosa serve il MOCVD? Alimentare LED, laser e 5G con precisione atomica

- Che ruolo gioca un forno tubolare a doppia zona di temperatura nella sintesi CVD di Cr2S3? Padronanza della crescita di film sottili su scala atomica

- Qual è il significato della CVD nell'industria dei semiconduttori? Sblocca la deposizione di film sottili di precisione

- Come funzionano insieme il motore passo-passo e il passaggio a vuoto a movimento rotatorio in una linea di produzione R2R di CNT?