In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo eccezionalmente versatile capace di depositare una vasta gamma di materiali. Questi includono elementi puri come metalli e silicio, composti complessi come ceramiche (ossidi, nitruri, carburi) e nanostrutture avanzate come diamante sintetico, grafene e nanotubi di carbonio. Questa flessibilità la rende una tecnologia fondamentale in campi che vanno dalla microelettronica alla scienza dei materiali.

La forza della CVD risiede nella sua capacità di sintetizzare materiali direttamente su una superficie a partire da precursori chimici, offrendo un'immensa flessibilità. Tuttavia, il suo limite principale è l'alta temperatura di processo richiesta per molte reazioni, che ne determina la praticabilità per determinati substrati e applicazioni.

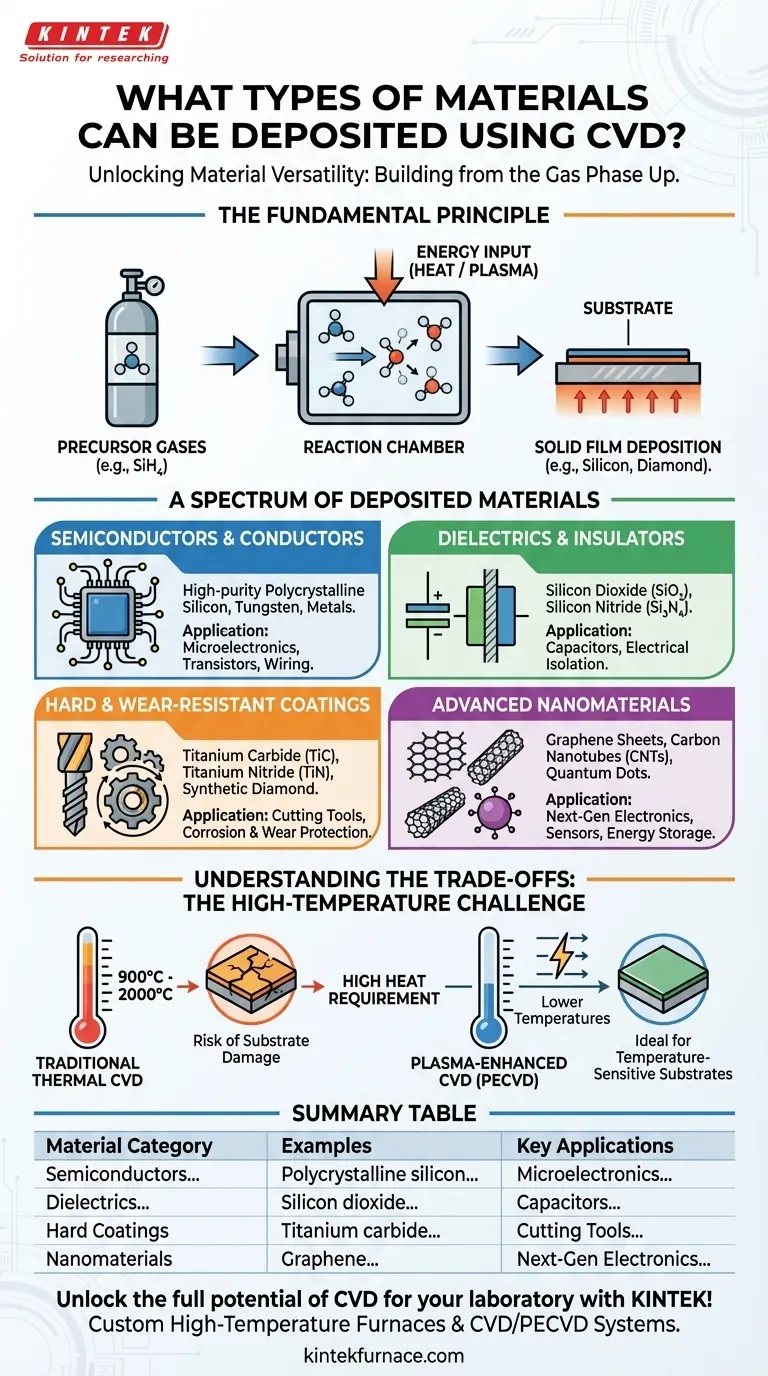

Il Principio Fondamentale: Costruire Materiali dal Gas

Per capire cosa può creare la CVD, devi prima comprenderne il funzionamento. È un processo di costruzione di un film solido dal basso verso l'alto, utilizzando reazioni chimiche piuttosto che fondere e spruzzare un materiale di partenza.

Il Ruolo dei Gas Precursori

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione. Questi gas contengono gli atomi del materiale finale desiderato. Ad esempio, per depositare silicio, si potrebbe utilizzare un precursore come la silano (SiH₄).

Innescare la Reazione Chimica

L'energia, tipicamente sotto forma di calore molto elevato, viene applicata alla camera. Questa energia scompone i gas precursori in specie reattive.

Deposizione sul Substrato

Queste specie chimiche reattive si depositano quindi su un oggetto riscaldato (il substrato) posizionato nella camera. Sulla superficie del substrato avviene una reazione chimica, formando un film sottile solido e stabile del materiale desiderato.

Uno Spettro di Materiali Depositati

La natura chimica della CVD consente la sintesi di una libreria di materiali incredibilmente diversificata, categorizzata in base alle loro proprietà e applicazioni.

Semiconduttori e Conduttori

La CVD è fondamentale per l'industria della microelettronica. Viene utilizzata per depositare silicio policristallino ad alta purezza, che costituisce la base dei transistor, nonché film conduttivi come il tungsteno e altri metalli utilizzati per il cablaggio nei circuiti integrati.

Dielettrici e Isolanti

Il processo è utilizzato anche per creare strati isolanti elettricamente. Materiali come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄) vengono depositati come strati dielettrici nei condensatori e per isolare tra loro i componenti conduttivi.

Rivestimenti Duri e Resistenti all'Usura

La CVD eccelle nella creazione di rivestimenti eccezionalmente duri e durevoli per parti meccaniche e utensili da taglio. Questi includono il carburo di titanio (TiC), il nitruro di titanio (TiN) e, notoriamente, film sottili di diamante sintetico, che proteggono le superfici dall'usura, dalla corrosione e dall'ossidazione.

Nanomateriali Avanzati

Le applicazioni moderne della CVD spingono i confini della scienza dei materiali. È un metodo chiave per la crescita di materiali avanzati come fogli di grafene, foreste di nanotubi di carbonio (CNT) e punti quantici, che hanno applicazioni nell'elettronica di prossima generazione, nei sensori e nell'accumulo di energia.

Comprendere i Compromessi: La Sfida dell'Alta Temperatura

Sebbene potente, la CVD non è priva di vincoli significativi. Il compromesso principale è la temperatura di processo.

Il Requisito di Calore Elevato

La CVD termica tradizionale opera spesso a temperature estremamente elevate, tipicamente tra 900°C e 2000°C. Questo calore è necessario per fornire l'energia di attivazione affinché avvengano le reazioni chimiche.

Rischio di Danno al Substrato

Queste alte temperature possono danneggiare il pezzo sottostante. Possono causare deformazioni, cambiamenti strutturali indesiderati o un legame indebolito tra il rivestimento e il substrato, limitando i tipi di materiali che possono essere rivestiti.

La Soluzione a Bassa Temperatura: PECVD

Per superare questa limitazione, sono state sviluppate varianti come la CVD Potenziata al Plasma (PECVD). La PECVD utilizza un campo elettrico per creare un plasma, che energizza i gas precursori a temperature molto più basse. Ciò consente la deposizione di film di alta qualità su substrati sensibili alla temperatura come plastiche o alcune leghe metalliche.

Fare la Scelta Giusta per il Tuo Obiettivo

Il materiale che puoi depositare è direttamente collegato al processo CVD specifico che scegli e ai limiti del tuo substrato.

- Se il tuo obiettivo principale è la massima purezza e cristallinità: La CVD tradizionale ad alta temperatura è lo standard per materiali come il silicio di grado semiconduttore o il diamante sintetico, supponendo che il tuo substrato possa tollerare il calore.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura: Devi utilizzare una variante a temperatura più bassa come la CVD potenziata al plasma (PECVD) per evitare di danneggiare la parte sottostante durante la deposizione di film come il nitruro di silicio.

- Se il tuo obiettivo principale è la protezione superficiale e la durezza: La capacità della CVD di depositare rivestimenti ceramici estremamente duri come carburi e nitruri la rende ideale per migliorare la durabilità di utensili e componenti in grado di resistere alle alte temperature.

In definitiva, padroneggiare la CVD significa abbinare i giusti precursori chimici e le condizioni di processo ai tuoi specifici obiettivi di materiale e substrato.

Tabella Riassuntiva:

| Categoria di Materiale | Esempi | Applicazioni Principali |

|---|---|---|

| Semiconduttori e Conduttori | Silicio policristallino, Tungsteno | Microelettronica, Transistor, Cablaggio |

| Dielettrici e Isolanti | Biossido di silicio (SiO₂), Nitruro di silicio (Si₃N₄) | Condensatori, Isolamento Elettrico |

| Rivestimenti Duri e Resistenti all'Usura | Carburo di titanio (TiC), Nitruro di titanio (TiN), Diamante sintetico | Utensili da Taglio, Protezione dalla Corrosione |

| Nanomateriali Avanzati | Grafene, Nanotubi di carbonio (CNT), Punti quantici | Elettronica di Prossima Generazione, Sensori, Accumulo di Energia |

Sblocca il pieno potenziale della CVD per il tuo laboratorio con KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo soluzioni di forni ad alta temperatura avanzate, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia che tu stia lavorando con semiconduttori, nanomateriali o rivestimenti resistenti all'usura. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura