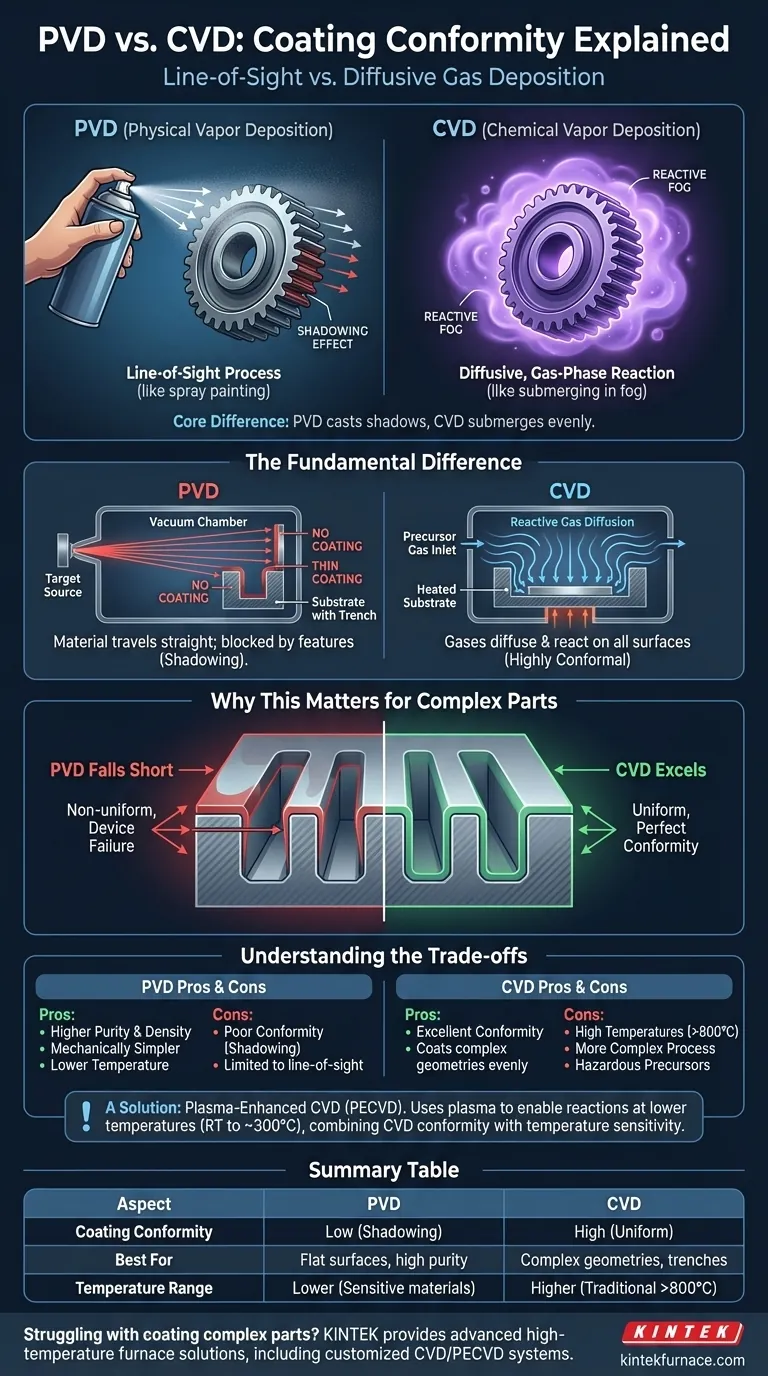

Per quanto riguarda la conformità del rivestimento, la deposizione chimica da vapore (CVD) è fondamentalmente superiore alla deposizione fisica da vapore (PVD). I processi CVD utilizzano un precursore gassoso che riveste uniformemente tutte le superfici di un oggetto complesso, mentre il PVD è un processo a "linea di vista" che fatica a rivestire aree non direttamente esposte alla sorgente del materiale.

La differenza fondamentale risiede nello stato del materiale durante la deposizione. Il PVD è come la verniciatura a spruzzo, dove si creano ombre dietro gli ostacoli. Il CVD è come immergere un oggetto in una nebbia reattiva, che copre ogni superficie in modo uniforme.

La Differenza Fondamentale: Linea di Vista contro Diffusione del Gas

Il modo in cui ciascun processo fornisce il materiale alla superficie del substrato è la causa principale della loro differenza di conformità. Questi meccanismi sono fisicamente distinti.

PVD: Una Deposizione a Linea di Vista

La deposizione fisica da vapore funziona trasferendo fisicamente il materiale da una sorgente (il "target") al substrato in un ambiente ad alto vuoto. Questo materiale viaggia in linea retta.

Qualsiasi caratteristica sulla superficie del substrato, come un angolo acuto, una trincea profonda o un piccolo foro, può bloccare questo percorso. Ciò crea un effetto di "ombreggiatura", con conseguente rivestimento molto più sottile o nessun rivestimento sulle superfici non direttamente in linea di vista.

CVD: Una Reazione Diffusiva in Fase Gassosa

La deposizione chimica da vapore introduce gas precursori volatili nella camera di reazione. Questi gas non vengono "sparati" sul substrato; fluiscono e si diffondono in tutta la camera, circondando il componente su tutti i lati.

Una reazione chimica, tipicamente attivata dal calore o dal plasma, si verifica quindi su tutte le superfici esposte del substrato. Poiché il gas può penetrare geometrie intricate, il film risultante è altamente conforme, il che significa che ha uno spessore uniforme su tutta la parte, inclusi l'interno di fori e trincee.

Perché è Importante per le Parti Complesse

Le implicazioni pratiche di questa differenza sono più significative quando si rivestono componenti che non sono perfettamente piatti.

La Sfida del Rivestimento di Geometrie Complesse

I componenti moderni spesso presentano complesse architetture 3D, incluse micro-trincee, fori passanti e sottosquadri. Per molte applicazioni, garantire che queste caratteristiche siano rivestite in modo completo e uniforme è fondamentale per le prestazioni e l'affidabilità.

Come Fallisce il PVD

Con la sua natura a linea di vista, il PVD depositerà uno strato spesso sulle superfici superiori rivolte verso la sorgente, ma non riuscirà a rivestire adeguatamente le pareti laterali e i fondi delle caratteristiche profonde. Questa non uniformità può portare a guasti del dispositivo o alla corrosione.

Dove Eccelle il CVD

La natura in fase gassosa del CVD assicura che le specie reattive raggiungano virtualmente ogni parte della topografia del substrato. Ciò si traduce in un film eccezionalmente uniforme che si conforma perfettamente alle forme più complesse, motivo per cui è essenziale per applicazioni come la produzione di semiconduttori.

Comprendere i Compromessi

La scelta di un processo non riguarda solo la conformità. Ogni metodo presenta vantaggi e svantaggi distinti che lo rendono adatto a obiettivi diversi.

Purezza e Semplicità del PVD

I processi PVD sono generalmente più puliti, poiché comportano il trasferimento fisico di un materiale sorgente di elevata purezza. Ciò si traduce spesso in film con maggiore purezza e densità. Il processo è anche meccanicamente più semplice ed evita l'uso di precursori chimici pericolosi.

Temperatura e Complessità del CVD

Il tradizionale CVD termico richiede temperature molto elevate (spesso >800°C) per innescare le reazioni chimiche. Ciò lo rende inadatto per substrati sensibili alla temperatura. Il processo è anche più complesso, richiedendo una gestione attenta dei flussi di gas e potenziali precursori chimici pericolosi.

Una Soluzione: CVD Potenziato al Plasma (PECVD)

Il CVD potenziato al plasma è una variante che utilizza il plasma per energizzare i gas precursori, consentendo alla reazione chimica di avvenire a temperature molto più basse (temperatura ambiente fino a circa 300°C). Il PECVD combina il vantaggio di elevata conformità del CVD con la capacità di rivestire materiali sensibili alla temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La tecnologia di rivestimento ideale dipende interamente dalla geometria del componente e dai requisiti di prestazione.

- Se la tua priorità principale è rivestire parti complesse con trincee, fori o geometrie intricate: il CVD è la scelta superiore grazie alla sua eccellente conformità.

- Se la tua priorità principale è depositare un film molto puro e denso su una superficie relativamente piatta: il PVD offre un eccellente controllo, adesione e semplicità del processo.

- Se devi rivestire un materiale sensibile alla temperatura con elevata conformità: indaga sul CVD potenziato al plasma (PECVD) per ottenere i vantaggi del CVD a temperature di processo inferiori.

In definitiva, il tuo successo dipende dall'abbinare la fisica del processo di deposizione alla realtà geometrica del tuo componente.

Tabella Riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Conformità del Rivestimento | Bassa (linea di vista, effetti di ombreggiatura) | Alta (diffusione del gas, copertura uniforme) |

| Ideale Per | Superfici piane, esigenze di elevata purezza | Geometrie complesse, trincee, fori |

| Intervallo di Temperatura | Inferiore (adatto a materiali sensibili) | Superiore (CVD tradizionale >800°C; PECVD inferiore) |

Hai difficoltà a rivestire parti complesse? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per diversi laboratori. La nostra profonda capacità di personalizzazione garantisce una conformità precisa per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi di rivestimento e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni