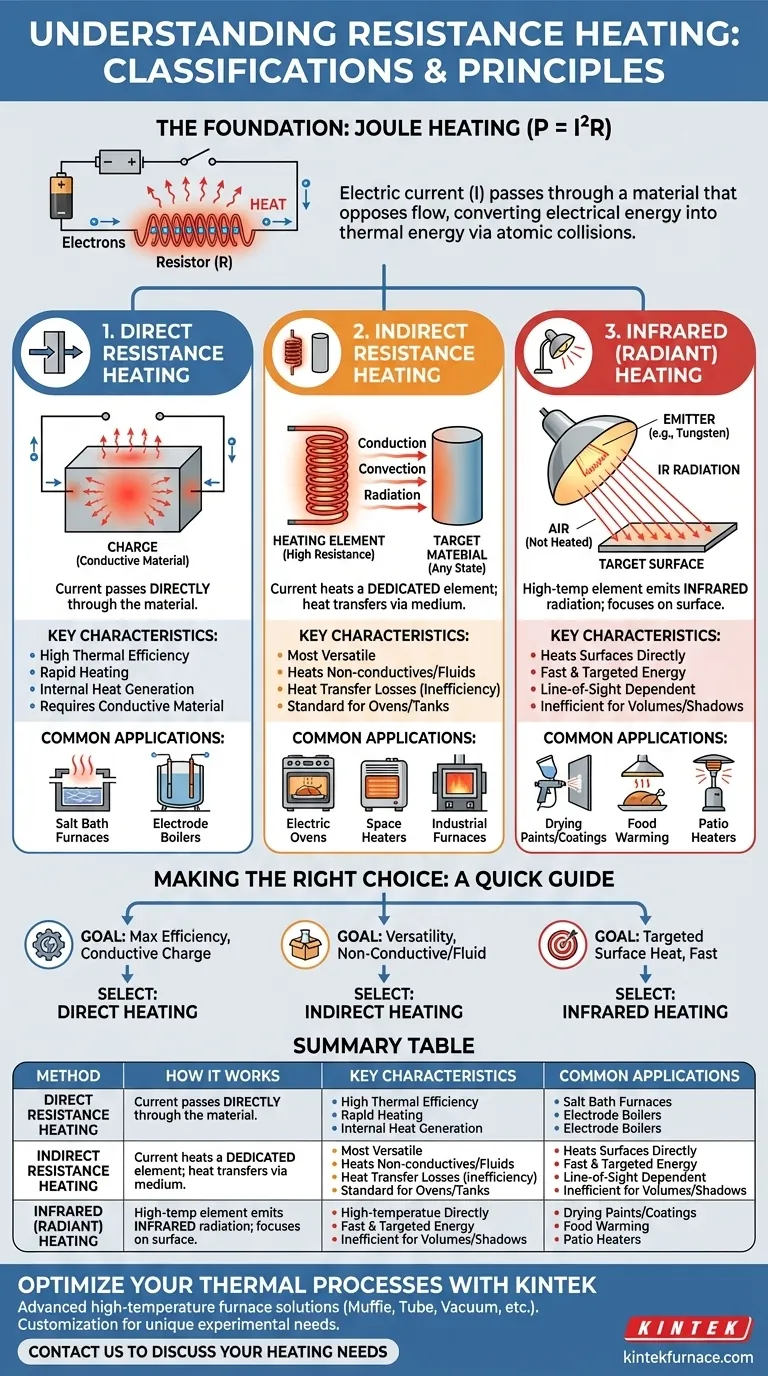

Al suo centro, il riscaldamento a resistenza è il processo di generazione di calore facendo passare una corrente elettrica attraverso un materiale che si oppone al suo flusso — un resistore. Questa conversione di energia elettrica in energia termica, governata dalla Legge di Joule, è uno dei principi più fondamentali dell'ingegneria elettrica. È ampiamente classificato in tre metodi distinti: riscaldamento a resistenza diretto, riscaldamento a resistenza indiretto e riscaldamento a infrarossi (o radiante).

La distinzione tra i tipi di riscaldamento a resistenza non è meramente accademica. La scelta del metodo dipende interamente da cosa si sta riscaldando (la "carica"), come può essere riscaldato e l'efficienza desiderata del trasferimento di energia.

Il Principio Fondamentale: Il Riscaldamento Joule

La Fisica della Generazione di Calore

Tutto il riscaldamento a resistenza opera sul principio della Prima Legge di Joule. Questa legge afferma che la potenza convertita in calore (P) è uguale al quadrato della corrente (I) moltiplicato per la resistenza (R) del materiale, ovvero P = I²R.

Essenzialmente, quando gli elettroni sono forzati attraverso un materiale resistivo, si scontrano con gli atomi, trasferendo la loro energia cinetica. Questa maggiore vibrazione atomica si manifesta come calore.

Il Ruolo del Materiale

L'efficacia di un elemento riscaldante è determinata dalla sua resistenza elettrica, dalla sua capacità di resistere a temperature elevate senza degradarsi e dalla sua resistenza all'ossidazione. Questo è il motivo per cui materiali come il nichrome (una lega di nichel e cromo) sono così comuni negli elementi riscaldanti.

1. Riscaldamento a Resistenza Diretto: Il Materiale è l'Elemento

Come Funziona

Nel riscaldamento a resistenza diretto, la corrente elettrica viene fatta passare direttamente attraverso il materiale da riscaldare. Il materiale stesso agisce come resistore, causando la generazione di calore internamente.

Questo richiede che il materiale, o "carica", sia elettricamente conduttivo. Gli elettrodi vengono posti a contatto con la carica per completare il circuito.

Caratteristiche Chiave

Il vantaggio principale di questo metodo è la sua elevata efficienza termica. Poiché il calore è generato all'interno della sostanza, le perdite di trasferimento di calore all'ambiente circostante sono minime. Il processo di riscaldamento è anche tipicamente molto rapido e consente un controllo uniforme della temperatura.

Applicazioni Comuni

Questo metodo è adatto per specifici processi industriali, come i forni a bagno di sale per il trattamento termico dei metalli o gli scaldacqua e le caldaie a elettrodi dove la corrente viene fatta passare direttamente attraverso l'acqua.

2. Riscaldamento a Resistenza Indiretto: Utilizzo di un Elemento Dedicato

Come Funziona

Il riscaldamento a resistenza indiretto è la forma più comune. In questo metodo, una corrente viene fatta passare attraverso un elemento riscaldante ad alta resistenza, che diventa molto caldo.

Questo calore viene quindi trasferito al materiale o allo spazio da riscaldare attraverso una combinazione di conduzione, convezione e irraggiamento.

Caratteristiche Chiave

Questo metodo è incredibilmente versatile perché il materiale da riscaldare non deve essere elettricamente conduttivo. È lo standard per riscaldare aria, liquidi in serbatoi isolati e solidi nei forni.

Applicazioni Comuni

Si incontra il riscaldamento a resistenza indiretto ogni giorno in dispositivi come forni elettrici, stufe elettriche, tostapane e forni industriali. Gli elementi a spirale o a nastro sono tipicamente realizzati in nichrome.

3. Riscaldamento a Infrarossi (Radiante): Trasferimento di Energia Focalizzato

Come Funziona

Il riscaldamento a infrarossi è un tipo specializzato di riscaldamento indiretto. Un elemento riscaldante, spesso un filamento di tungsteno, viene riscaldato a una temperatura molto elevata, facendogli emettere una quantità significativa di energia elettromagnetica nello spettro infrarosso.

Questa energia viaggia in linea retta finché non viene assorbita da un oggetto. I riflettori, spesso di forma parabolica, vengono utilizzati per dirigere questa radiazione precisamente sulla superficie target.

Caratteristiche Chiave

La caratteristica distintiva del riscaldamento radiante è che riscalda direttamente oggetti e superfici, non l'aria intermedia. Ciò consente un trasferimento di energia estremamente rapido e mirato, rendendolo altamente efficiente per compiti specifici.

Applicazioni Comuni

Il riscaldamento a infrarossi è ideale per applicazioni come l'asciugatura di vernici e rivestimenti, le stazioni di mantenimento in caldo degli alimenti e le stufe da esterno. In tutti questi casi, l'obiettivo è riscaldare una superficie o una persona in modo efficiente senza sprecare energia per riscaldare l'aria circostante.

Comprendere i Compromessi

Efficienza vs. Controllo

Il riscaldamento diretto offre la massima efficienza potenziale perché non ci sono passaggi di trasferimento intermedi — il calore nasce esattamente dove è necessario. Tuttavia, è limitato ai materiali conduttivi e può essere più difficile da controllare se la resistenza del materiale cambia con la temperatura.

Versatilità vs. Perdite

Il riscaldamento indiretto è il cavallo di battaglia perché può riscaldare praticamente qualsiasi cosa. Il suo principale compromesso è l'inefficienza intrinseca del trasferimento di calore dall'elemento al target. Il calore viene perso ai supporti dell'elemento e all'ambiente circostante tramite convezione e irraggiamento.

Specificità vs. Ambiente

Il riscaldamento a infrarossi è impareggiabile per il riscaldamento superficiale, ma è una tecnologia "a vista". È inefficiente per riscaldare un volume d'aria o un oggetto con una forma complessa che crea ombre. L'efficacia dipende interamente dalla capacità della superficie di assorbire la radiazione infrarossa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di riscaldamento appropriato richiede una chiara comprensione del tuo obiettivo.

- Se il tuo obiettivo principale è la massima efficienza termica durante il riscaldamento di una sostanza conduttiva: Il riscaldamento a resistenza diretto è l'approccio più efficace in quanto genera calore all'interno del materiale stesso.

- Se il tuo obiettivo principale è la versatilità per il riscaldamento di materiali non conduttivi, liquidi o aria: Il riscaldamento a resistenza indiretto fornisce una soluzione robusta e ampiamente applicabile.

- Se il tuo obiettivo principale è riscaldare rapidamente superfici o oggetti senza influenzare l'aria circostante: Il riscaldamento a infrarossi (radiante) offre un trasferimento di energia mirato e a vista per applicazioni specializzate.

Comprendere queste classificazioni va oltre le semplici definizioni, permettendoti di selezionare lo strumento preciso per la tua specifica sfida termica.

Tabella Riassuntiva:

| Metodo | Come Funziona | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Riscaldamento a Resistenza Diretto | La corrente passa direttamente attraverso il materiale da riscaldare | Elevata efficienza termica, riscaldamento rapido, richiede materiale conduttivo | Forni a bagno di sale, scaldacqua a elettrodi |

| Riscaldamento a Resistenza Indiretto | La corrente riscalda un elemento dedicato, trasferendo calore tramite conduzione, convezione o irraggiamento | Versatile, funziona con materiali non conduttivi, comune nei dispositivi di uso quotidiano | Forni elettrici, stufe elettriche, forni industriali |

| Riscaldamento a Infrarossi (Radiante) | L'elemento emette radiazioni infrarosse assorbite dagli oggetti | Riscalda direttamente le superfici, veloce e mirato, dipende dalla linea di vista | Asciugatura di vernici, mantenimento in caldo degli alimenti, stufe da esterno |

Ottimizza i tuoi processi termici con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi di riscaldamento affidabili, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare le tue specifiche esigenze di riscaldamento!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni