In sostanza, una specifica di deposizione chimica da vapore assistita da plasma (PECVD) non è un singolo documento, ma un profilo tecnico dettagliato delle capacità del sistema. Queste specifiche definiscono i componenti hardware, l'intervallo dei parametri di processo controllabili e, in definitiva, i tipi di film sottili che la macchina può produrre e a quale qualità.

Le specifiche di un sistema PECVD sono un riflesso diretto del suo scopo. Vanno oltre un semplice elenco di parti per descrivere il controllo preciso che il sistema offre sull'ambiente di deposizione, che è il fattore critico nel determinare le proprietà finali—come densità, stress e composizione chimica—del film depositato.

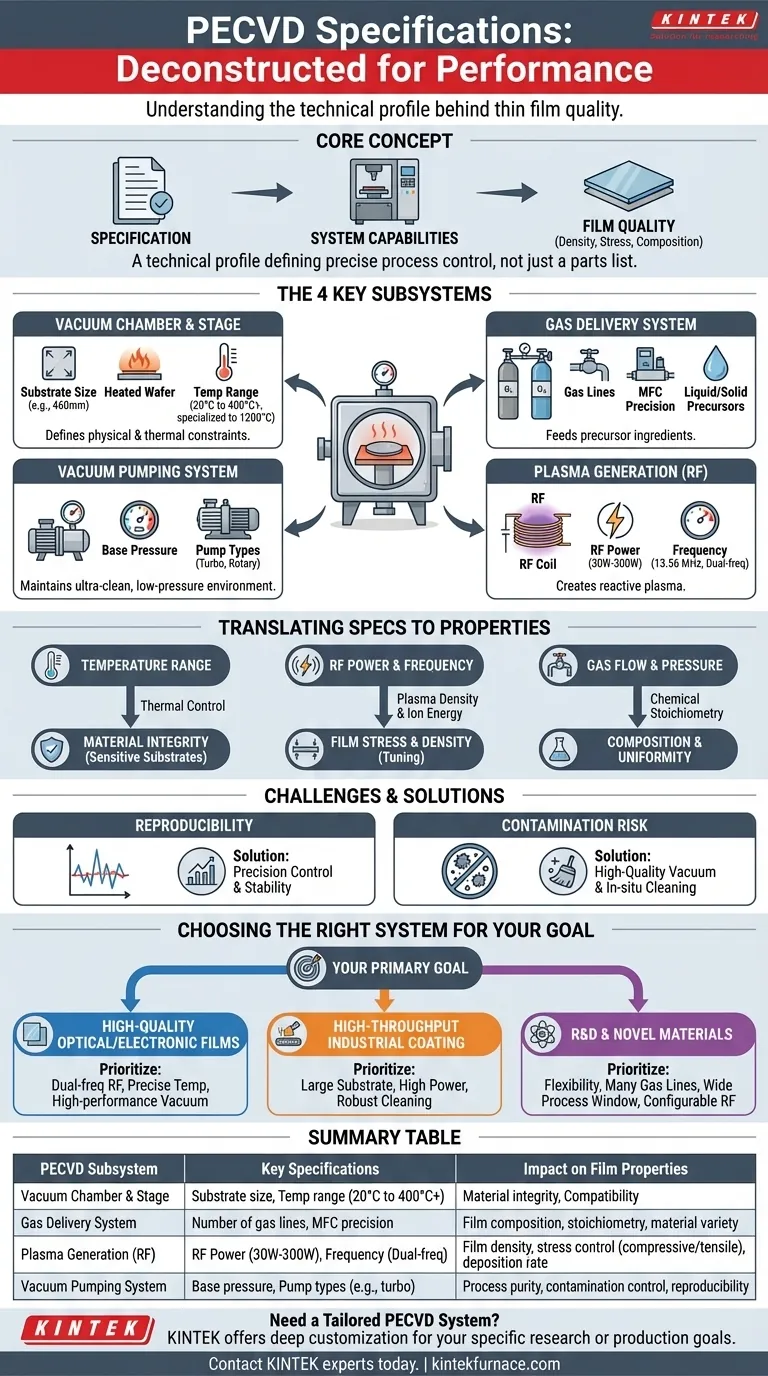

Scomposizione delle Specifiche PECVD: Componenti Principali e Variabili di Processo

Per comprendere un sistema PECVD, è necessario scomporre le sue specifiche in quattro sottosistemi fondamentali. Ognuno fornisce un insieme critico di "manopole di controllo" per il processo di deposizione.

La Camera a Vuoto e la Piattaforma del Substrato

Questo è l'ambiente fisico in cui avviene la deposizione. Le sue specifiche definiscono i vincoli fisici e le condizioni termiche del processo.

Le specifiche chiave includono la dimensione del substrato (ad esempio, la gestione di wafer fino a 460 mm) e l'intervallo di temperatura della piattaforma. Un intervallo tipico è da 20°C a 400°C, ma i sistemi specializzati possono raggiungere i 1200°C. Un controllo preciso della temperatura è fondamentale.

Il Sistema di Erogazione dei Gas

Questo sistema alimenta gli "ingredienti" precursori nella camera. La sua sofisticazione determina la varietà e la complessità dei film che è possibile creare.

Cercare il numero di linee del gas, che determina quanti gas diversi possono essere utilizzati. Questi sono controllati da Controllori di Flusso di Massa (MFC) per la precisione. I sistemi possono anche supportare precursori liquidi o solidi, espandendo le loro capacità materiali ben oltre i gas standard come silano (SiH₄) e ammoniaca (NH₃).

Il Sistema di Generazione del Plasma

Questo è il cuore del processo PECVD. Crea il plasma reattivo che consente la deposizione a basse temperature.

Le specifiche si concentrano sul generatore di RF (Radio Frequenza). I parametri critici includono la potenza (ad esempio, da 30W a 300W) e la frequenza. Molti sistemi utilizzano una frequenza standard di 13,56 MHz, ma gli strumenti avanzati dispongono di capacità a doppia frequenza (RF e LF) o multifrequenza per ottimizzare le proprietà del film.

Il Sistema di Pompaggio del Vuoto

Questo sistema crea e mantiene l'ambiente ultra-pulito e a bassa pressione necessario per la deposizione.

Le sue prestazioni sono definite dai tipi di pompa (tipicamente una pompa turbomolecolare supportata da una pompa a palette rotative) e dalla sua capacità di raggiungere una bassa pressione di base. Una bassa pressione di base, indicata da elevati rapporti di compressione per gas come N₂, assicura un ambiente puro privo di contaminanti prima dell'inizio del processo.

Come le Specifiche si Trasformano nelle Proprietà del Film

Le specifiche hardware hanno significato solo quando si comprende come influenzano il film sottile finale. Ogni parametro è una leva per controllare una specifica proprietà del materiale.

Controllo della Temperatura per l'Integrità del Materiale

L'intervallo di temperatura specificato è una caratteristica primaria della PECVD. La capacità di depositare film a basse temperature (ad esempio, < 400°C) è ciò che consente l'elaborazione su substrati sensibili alla temperatura come polimeri o wafer semiconduttori pre-elaborati senza causare danni.

Potenza RF e Frequenza per Stress e Densità del Film

La potenza RF influenza direttamente la densità del plasma e l'energia di bombardamento ionico, che a sua volta influisce sulla velocità di deposizione e sulla densità fisica del film.

Ancora più importante, il controllo della frequenza è lo strumento principale per gestire lo stress del film. I sistemi con capacità a doppia frequenza (ad esempio, RF ad alta frequenza e LF a bassa frequenza) consentono agli operatori di depositare film densi ottimizzando contemporaneamente lo stress interno da compressivo a tensivo, il che è fondamentale per prevenire crepe e garantire la stabilità meccanica.

Flusso di Gas e Pressione per Composizione e Uniformità

La precisione dei Controllori di Flusso di Massa (MFC) e la stabilità della pressione della camera determinano direttamente la composizione chimica e la stechiometria del film.

Questi parametri, insieme alla geometria della camera e degli elettrodi, sono essenziali anche per ottenere uno spessore uniforme del film su tutta la superficie del substrato.

Comprendere i Compromessi e i Limiti

Sebbene potente, la tecnologia PECVD non è priva di sfide. Comprendere questi limiti è fondamentale per interpretare realisticamente le specifiche di un sistema.

La Sfida della Riproducibilità

Il limite principale della PECVD è mantenere condizioni di deposizione stabili e perfettamente riproducibili. Piccole fluttuazioni nel flusso di gas, nella pressione, nella temperatura o nella potenza RF possono portare a variazioni nelle proprietà del film.

Questo è il motivo per cui le specifiche di fascia alta enfatizzano il controllo di precisione e la stabilità in tutti i sottosistemi. Un sistema con specifiche di controllo rigorose è più attrezzato per fornire risultati coerenti ciclo dopo ciclo.

Il Rischio di Contaminazione

Le camere PECVD sono altamente suscettibili alla contaminazione dovuta a perdite atmosferiche, gas residui o impurità dei cicli precedenti. Ciò può degradare gravemente la qualità del film.

Pertanto, le specifiche per un sistema a vuoto di alta qualità (bassa pressione di base) e la disponibilità di pulizia del plasma in situ con controllo del punto finale non sono solo caratteristiche, ma necessità per un funzionamento affidabile e ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Le specifiche PECVD "migliori" dipendono interamente dalla tua applicazione. Usa il tuo obiettivo principale per dare priorità ai parametri che contano di più.

- Se il tuo obiettivo principale sono film ottici o elettronici di alta qualità e a basso stress: Dai priorità ai sistemi con RF a doppia frequenza per il controllo dello stress, un intervallo di temperatura ampio e preciso e un sistema a vuoto ad alte prestazioni per la massima purezza.

- Se il tuo obiettivo principale è il rivestimento industriale ad alto rendimento (ad esempio, strati barriera): Dai priorità alle specifiche per la gestione di substrati di grandi dimensioni, alte velocità di deposizione (abilitate da una potenza maggiore) e una robusta pulizia in situ per massimizzare i tempi di attività.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo e l'esplorazione di nuovi materiali: Dai priorità alla flessibilità, incluso un gran numero di linee di gas per diversi precursori, un'ampia finestra di processo (pressione, potenza, temperatura) e opzioni RF configurabili.

In definitiva, abbinare le specifiche tecniche dello strumento alle proprietà richieste del tuo materiale finale è la chiave del successo.

Tabella Riassuntiva:

| Sottosistema PECVD | Specifiche Chiave | Impatto sulle Proprietà del Film |

|---|---|---|

| Camera a Vuoto e Piattaforma | Dimensione del substrato, Intervallo di temperatura (ad esempio, da 20°C a 400°C+) | Integrità del materiale, Compatibilità con substrati sensibili |

| Sistema di Erogazione dei Gas | Numero di linee di gas, Precisione del Controllore di Flusso di Massa (MFC) | Composizione del film, stechiometria, varietà di materiali |

| Generazione del Plasma (RF) | Potenza RF (ad esempio, 30W-300W), Frequenza (ad esempio, 13,56 MHz, doppia frequenza) | Densità del film, controllo dello stress (compressivo/tensivo), velocità di deposizione |

| Sistema di Pompaggio del Vuoto | Pressione di base, Tipi di pompa (ad esempio, turbomolecolare) | Purezza del processo, controllo della contaminazione, riproducibilità |

Hai bisogno di un sistema PECVD personalizzato per i tuoi obiettivi specifici di ricerca o produzione?

Interpretare le specifiche è il primo passo; acquisire un sistema che corrisponda perfettamente alle tue esigenze uniche di stress, composizione e throughput del film sottile è il passo successivo. KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni PECVD avanzate. La nostra forte capacità di personalizzazione garantisce che il sistema—sia un modello standard che un progetto completamente personalizzato—sia progettato per soddisfare precisamente le tue sfide sperimentali e di produzione.

Discutiamo del tuo progetto. Contatta oggi i nostri esperti per scoprire come i nostri sistemi PECVD possono fornire le proprietà esatte del film richieste dal tuo lavoro.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio