Nel suo nucleo, la deposizione chimica da vapore (CVD) offre la capacità di creare film sottili eccezionalmente puri, uniformi e conformi su praticamente qualsiasi superficie, indipendentemente dalla sua complessità. Questo processo va oltre il semplice rivestimento di una superficie; costruisce un nuovo strato di materiale a partire da precursori gassosi, fornendo un controllo senza pari sulle proprietà e sulle prestazioni del film finale.

Il vantaggio fondamentale della CVD non è solo ciò che deposita, ma come. Costruendo i film da uno stato gassoso, ottiene un livello di precisione in termini di purezza, spessore e uniformità che è spesso irraggiungibile con metodi di deposizione liquidi o a linea di vista.

Le fondamenta della CVD: Costruire dal gas verso l'alto

La caratteristica distintiva della CVD è che i precursori, i blocchi costitutivi del film, sono in stato gassoso. Questi gas inondano una camera di reazione, assicurando che raggiungano ogni superficie esposta del substrato prima di reagire per formare il film solido desiderato. Questo approccio "dal gas verso l'alto" è la fonte dei suoi benefici principali.

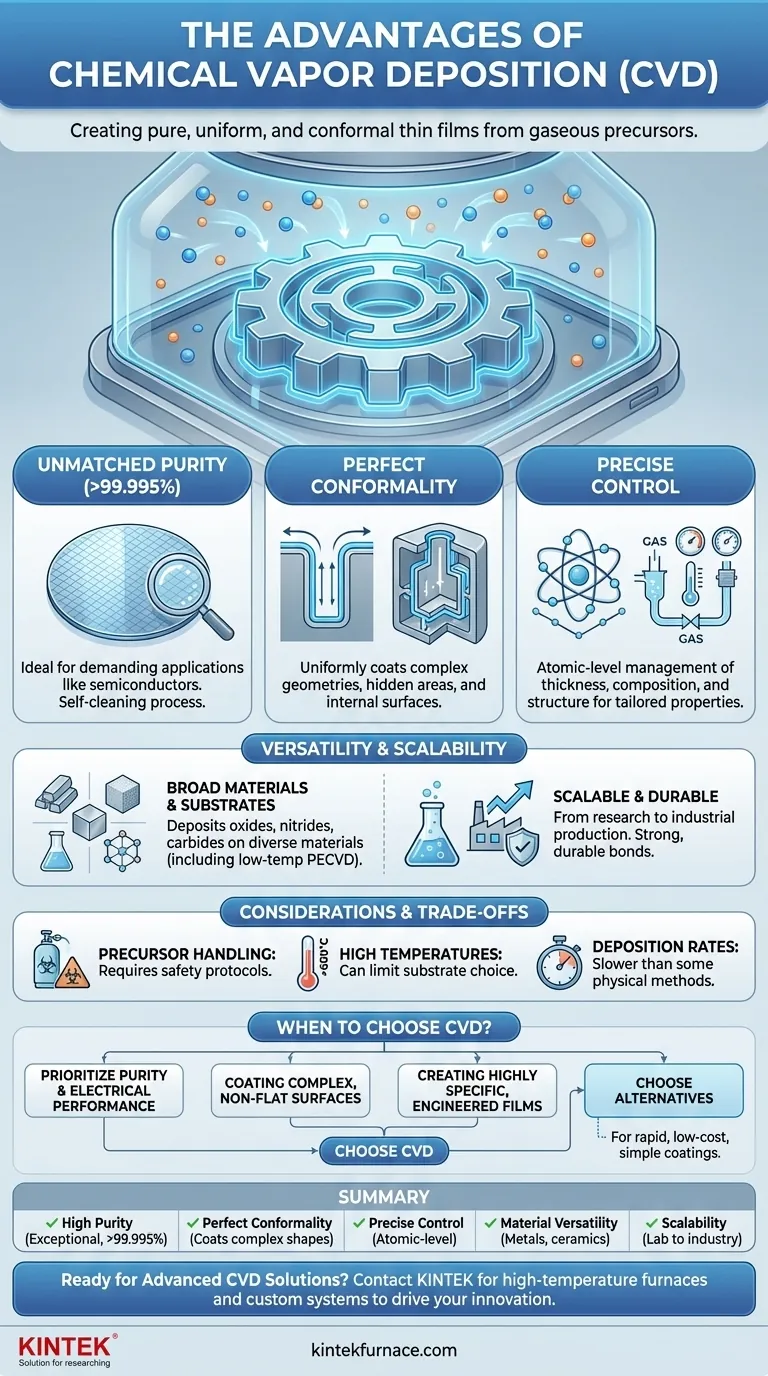

Purezza senza pari per applicazioni esigenti

Poiché il processo inizia con gas precursori altamente purificati, i film risultanti possono raggiungere una purezza eccezionale, spesso superiore al 99,995%.

Ciò rende la CVD indispensabile nell'industria dei semiconduttori, dove anche impurità minime possono compromettere le prestazioni di un microchip. Il processo è inoltre intrinsecamente autopulente, poiché i gas reattivi aiutano a rimuovere i contaminanti.

Perfetta conformità su geometrie complesse

A differenza dei processi a linea di vista (come l'evaporazione o lo sputtering) che faticano a rivestire le aree nascoste, i precursori gassosi nella CVD possono diffondersi e rivestire forme intricate, trincee profonde e superfici interne con uno strato perfettamente uniforme.

Questa proprietà, nota come elevata conformità, è fondamentale per applicazioni come il rivestimento dei complessi passaggi interni dei componenti del motore, delle superfici dettagliate degli impianti medici o delle strutture microscopiche su un wafer di silicio.

Controllo preciso sulle proprietà del film

La CVD offre un controllo a livello atomico sul processo di deposizione. Gestendo attentamente i flussi di gas, la temperatura e la pressione, gli ingegneri possono dettare con precisione lo spessore, la composizione e la struttura cristallina del film.

Ciò consente la creazione di materiali altamente personalizzati progettati per proprietà specifiche, come durezza, resistenza chimica o conducibilità elettrica.

Versatilità e scalabilità per l'industria

La CVD non è una tecnica di laboratorio di nicchia; è una piattaforma di produzione robusta e flessibile utilizzata in un'ampia gamma di settori, dall'aerospaziale all'ottica.

Una vasta gamma di materiali

La CVD è straordinariamente versatile e può essere utilizzata per depositare una vasta gamma di materiali. Questi includono metalli, leghe pure e vari composti ceramici come ossidi, nitruri e carburi. Questa flessibilità consente di risolvere problemi in molti campi diversi.

Compatibilità con diversi substrati

Il processo è compatibile con un'ampia varietà di materiali di base, inclusi metalli, ceramiche, vetro e compositi.

Inoltre, mentre la CVD tradizionale opera ad alte temperature, varianti come la CVD potenziata al plasma (PECVD) consentono la deposizione a bassa temperatura. Ciò apre la porta al rivestimento di substrati sensibili alla temperatura, come i polimeri, senza danneggiarli.

Scalabilità e durata comprovate

I principi della CVD sono efficaci sia su piccola scala di ricerca che su grande scala di produzione industriale. Una volta sviluppato un processo, può essere ampliato in modo affidabile per soddisfare le esigenze di produzione.

I film risultanti formano un legame forte e durevole con il substrato, garantendo che il rivestimento rimanga intatto anche in ambienti ad alto stress, ad alta usura o a temperature estreme.

Comprendere i compromessi

Nessun processo è perfetto. Per prendere una decisione informata, è fondamentale comprendere le considerazioni pratiche e i potenziali svantaggi della CVD.

Manipolazione dei materiali precursori

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede un investimento significativo in infrastrutture di sicurezza, protocolli di manipolazione e sistemi di trattamento dei gas di scarico. Anche questi materiali possono essere costosi, contribuendo al costo complessivo.

Alte temperature di processo

Molti processi CVD tradizionali richiedono alte temperature (spesso >600°C) per guidare le reazioni chimiche. Ciò può limitare la scelta dei materiali substrato a quelli che possono resistere al calore senza deformarsi o degradarsi.

Velocità di deposizione

In alcuni casi, la CVD può avere una velocità di deposizione più lenta rispetto ai metodi fisici come lo sputtering. Per applicazioni che richiedono rivestimenti molto spessi dove la purezza e la conformità assolute non sono i driver principali, questo può essere un limite.

Fare la scelta giusta per il vostro obiettivo

La CVD è uno strumento potente quando i suoi vantaggi unici sono allineati con il vostro obiettivo tecnico primario.

- Se la vostra priorità è la massima purezza e le prestazioni elettriche: La CVD è lo standard industriale per la produzione di semiconduttori ed elettronica per questo motivo.

- Se la vostra priorità è rivestire una superficie complessa, non piatta o interna: L'eccezionale conformità della CVD è il suo vantaggio più significativo rispetto ad altri metodi.

- Se la vostra priorità è creare un film sottile con proprietà ingegnerizzate altamente specifiche: La CVD offre un controllo preciso su composizione e struttura difficile da replicare.

- Se la vostra priorità è la deposizione rapida a basso costo di un rivestimento semplice: Potreste voler valutare metodi alternativi come PVD o galvanostegia.

In definitiva, scegliere la CVD è una decisione che privilegia la qualità, la precisione e le prestazioni a livello atomico.

Tabella riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Elevata Purezza | I film raggiungono una purezza eccezionale (>99,995%), ideale per semiconduttori e applicazioni sensibili. |

| Conformità Perfetta | I precursori gassosi rivestono uniformemente geometrie complesse, comprese superfici interne e trincee. |

| Controllo Preciso | Gestione a livello atomico di spessore, composizione e struttura per proprietà dei materiali personalizzate. |

| Versatilità dei Materiali | Deposita metalli, leghe e ceramiche come ossidi, nitruri e carburi su vari substrati. |

| Scalabilità | Efficace dalla ricerca di laboratorio alla produzione industriale con rivestimenti durevoli e ben aderenti. |

Pronti a elevare le capacità del vostro laboratorio con soluzioni CVD avanzate? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti, che comprende sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni sottovuoto e a atmosfera, è completata da una forte personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere di come la nostra esperienza può aiutarvi a ottenere una deposizione di film sottili superiore e guidare l'innovazione nei vostri progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio