In sostanza, il calore indotto è il risultato di un campo magnetico mutevole che crea correnti elettriche all'interno di un materiale conduttivo. La resistenza elettrica intrinseca del materiale si oppone a queste correnti, causando un attrito a livello atomico che si manifesta come calore. Questo processo, noto come riscaldamento Joule, consente un riscaldamento rapido e senza contatto concentrato esattamente dove è necessario.

Un campo magnetico che cambia rapidamente induce correnti elettriche vorticose e localizzate, note come correnti parassite, vicino alla superficie del materiale. La resistenza intrinseca del materiale al flusso di queste correnti è ciò che genera il calore intenso.

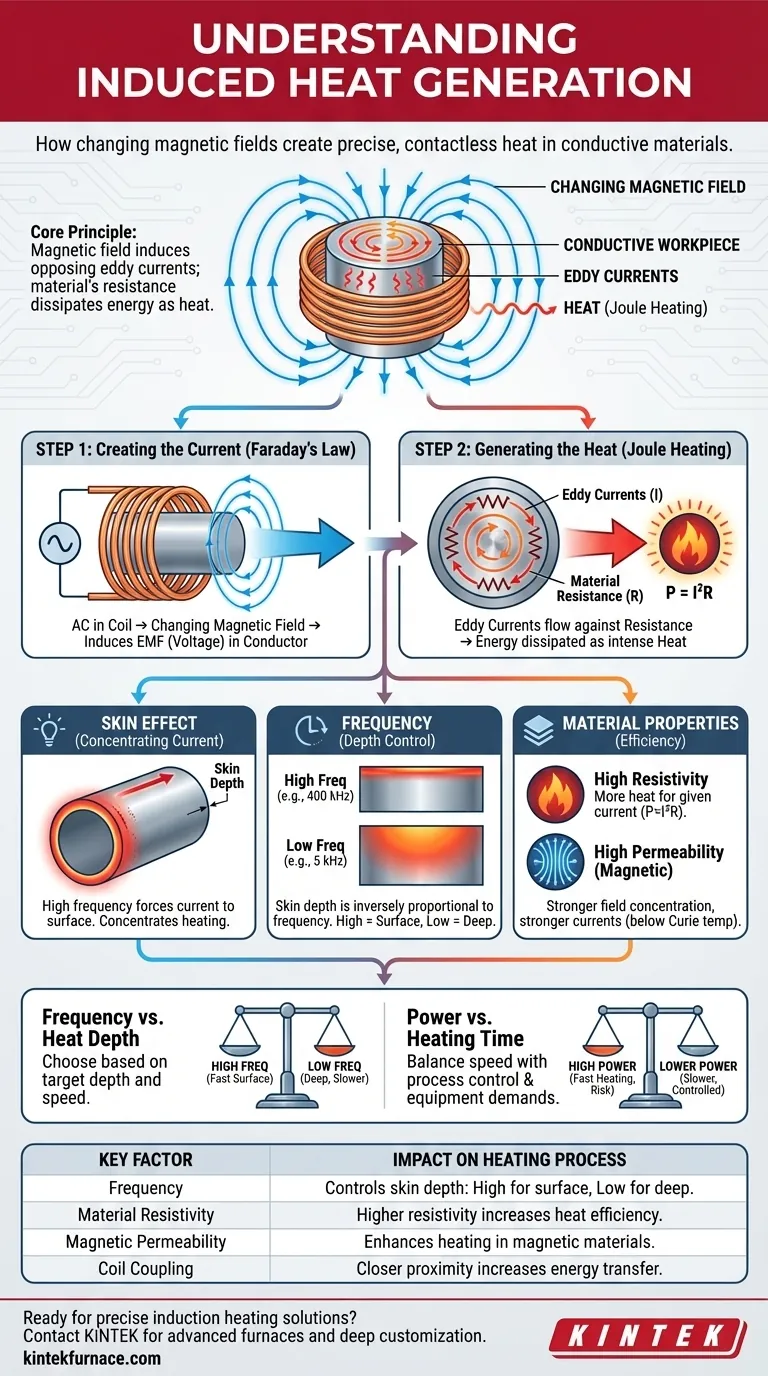

Il Processo Fisico in Due Fasi

Per comprendere il riscaldamento a induzione, dobbiamo esaminare due principi fisici distinti ma connessi: l'induzione elettromagnetica e il riscaldamento resistivo.

Fase 1: Creazione della Corrente (Legge di Faraday)

Il processo inizia con un induttore, tipicamente una bobina di rame, attraverso la quale viene fatta passare una corrente alternata (AC) ad alta frequenza.

Questa AC genera un campo magnetico potente e in rapido cambiamento nello spazio attorno alla bobina. Quando un materiale conduttivo (il pezzo in lavorazione) viene posizionato all'interno di questo campo, avviene la magia.

Secondo la Legge di Induzione di Faraday, un campo magnetico mutevole che attraversa un conduttore indurrà una tensione, o forza elettromotrice (FEM), all'interno di quel conduttore.

Fase 2: Generazione del Calore (Riscaldamento Joule)

Questa tensione indotta forza gli elettroni all'interno del materiale a muoversi, creando circuiti chiusi di corrente elettrica. Questi sono chiamati correnti parassite perché assomigliano a vortici che turbinano in un fluido.

Nessun materiale è un conduttore perfetto; tutti possiedono una certa resistenza elettrica. Man mano che le correnti parassite fluiscono attraverso questa resistenza, l'energia viene dissipata sotto forma di calore.

Questo fenomeno è descritto dal principio del riscaldamento Joule ($P = I^2R$), dove la potenza convertita in calore (P) è proporzionale al quadrato della corrente (I) moltiplicato per la resistenza (R).

Fattori Chiave che Controllano il Calore Indotto

L'efficienza e le caratteristiche del riscaldamento a induzione non sono casuali. Sono controllate da diversi fattori interconnessi.

Effetto Pelle: Concentrare la Corrente

Alle alte frequenze utilizzate nel riscaldamento a induzione, le correnti parassite non fluiscono uniformemente attraverso il materiale. Sono costrette a fluire in un sottile strato vicino alla superficie.

Questo fenomeno è noto come effetto pelle. Esso concentra la corrente, e quindi il riscaldamento, in una regione superficiale ben definita.

Il Ruolo della Frequenza

La profondità di questo strato riscaldato, nota come profondità di penetrazione (o skin depth), è inversamente proporzionale alla frequenza del campo magnetico alternato.

Una frequenza elevata si traduce in una profondità di penetrazione molto sottile, concentrando un'immensa potenza sulla superficie per applicazioni come la tempra superficiale. Una frequenza bassa permette al calore di penetrare più in profondità nel pezzo, adatta per la fusione o il riscaldamento passante.

L'Impatto delle Proprietà del Materiale

La resistività di un materiale influenza direttamente la quantità di calore generata. Una maggiore resistività porta a più calore per una data quantità di corrente parassita, rendendo il riscaldamento più efficiente.

Per i materiali magnetici come ferro e acciaio, un'elevata permeabilità magnetica rafforza drasticamente la concentrazione del campo magnetico al di sotto della temperatura di Curie, portando a correnti parassite molto più forti e a un riscaldamento molto più efficiente.

Comprendere i Compromessi

La scelta dei parametri giusti per il riscaldamento a induzione comporta il bilanciamento di fattori in competizione per ottenere il risultato desiderato.

Frequenza vs. Profondità del Calore

Il compromesso più critico è la frequenza. Le alte frequenze forniscono un riscaldamento superficiale estremamente rapido ma non possono riscaldare efficacemente il nucleo di un pezzo grande. Le basse frequenze penetrano più in profondità ma riscaldano l'intero volume più lentamente.

Potenza vs. Tempo di Riscaldamento

Applicare più potenza aumenterà la magnitudine delle correnti parassite, riscaldando il pezzo molto più velocemente secondo la relazione $I^2$. Tuttavia, ciò richiede un alimentatore più robusto e può comportare il rischio di surriscaldamento o danneggiamento della superficie se non controllato attentamente.

Accoppiamento della Bobina e Geometria

L'efficienza del trasferimento di energia dipende interamente dall'accoppiamento, ovvero dalla vicinanza della bobina a induzione al pezzo in lavorazione. Una bobina più vicina trasferisce energia in modo più efficiente ma aumenta il rischio di archi elettrici. Anche la forma della bobina deve essere progettata per adattarsi al pezzo per garantire che il campo magnetico venga erogato dove necessario.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi ti permette di controllare l'applicazione dell'energia termica con notevole precisione.

- Se il tuo obiettivo principale è la tempra superficiale rapida: Utilizza frequenze molto elevate (da 100 kHz a 400 kHz+) per concentrare un calore intenso in un sottile strato superficiale.

- Se il tuo obiettivo principale è il riscaldamento profondo o la fusione di massa: Utilizza frequenze più basse (da 1 kHz a 50 kHz) per ottenere una maggiore profondità di penetrazione e riscaldare il pezzo in modo più uniforme.

- Se il tuo obiettivo principale è riscaldare una forma complessa: Progetta una bobina a induzione personalizzata che si adatti alla geometria del pezzo in lavorazione per garantire un trasferimento di energia uniforme ed efficiente.

Padroneggiando l'interazione tra frequenza, potenza e proprietà dei materiali, puoi trasformare l'induzione da un fenomeno fisico a uno strumento ingegneristico preciso e potente.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sul Processo di Riscaldamento |

|---|---|

| Frequenza | Controlla la profondità di penetrazione: alta frequenza per il riscaldamento superficiale, bassa frequenza per la penetrazione profonda. |

| Resistività del Materiale | Una maggiore resistività aumenta l'efficienza di generazione del calore. |

| Permeabilità Magnetica | Migliora il riscaldamento nei materiali magnetici al di sotto della temperatura di Curie. |

| Accoppiamento della Bobina | Una maggiore vicinanza aumenta l'efficienza del trasferimento di energia e la velocità di riscaldamento. |

Pronto ad applicare un riscaldamento a induzione preciso e localizzato alle tue sfide di lavorazione termica? In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. Sia che tu richieda una tempra superficiale rapida con induzione ad alta frequenza o un riscaldamento profondo e uniforme per applicazioni di fusione, la nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD — è supportata da solide capacità di personalizzazione approfondita. Lascia che i nostri esperti ti aiutino a ottimizzare la frequenza, la potenza e la progettazione della bobina per la massima efficienza. Contattaci oggi per discutere come le nostre soluzioni di riscaldamento a induzione possono migliorare le prestazioni e la precisione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il processo di pressatura a caldo sottovuoto? Ottenere materiali ultra-densi e di elevata purezza

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Come viene utilizzata l'attrezzatura per la Pressatura a Caldo Sottovuoto (VHP) nella Ricerca e Sviluppo (R&S)? Innovare con Materiali ad Alta Purezza

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico