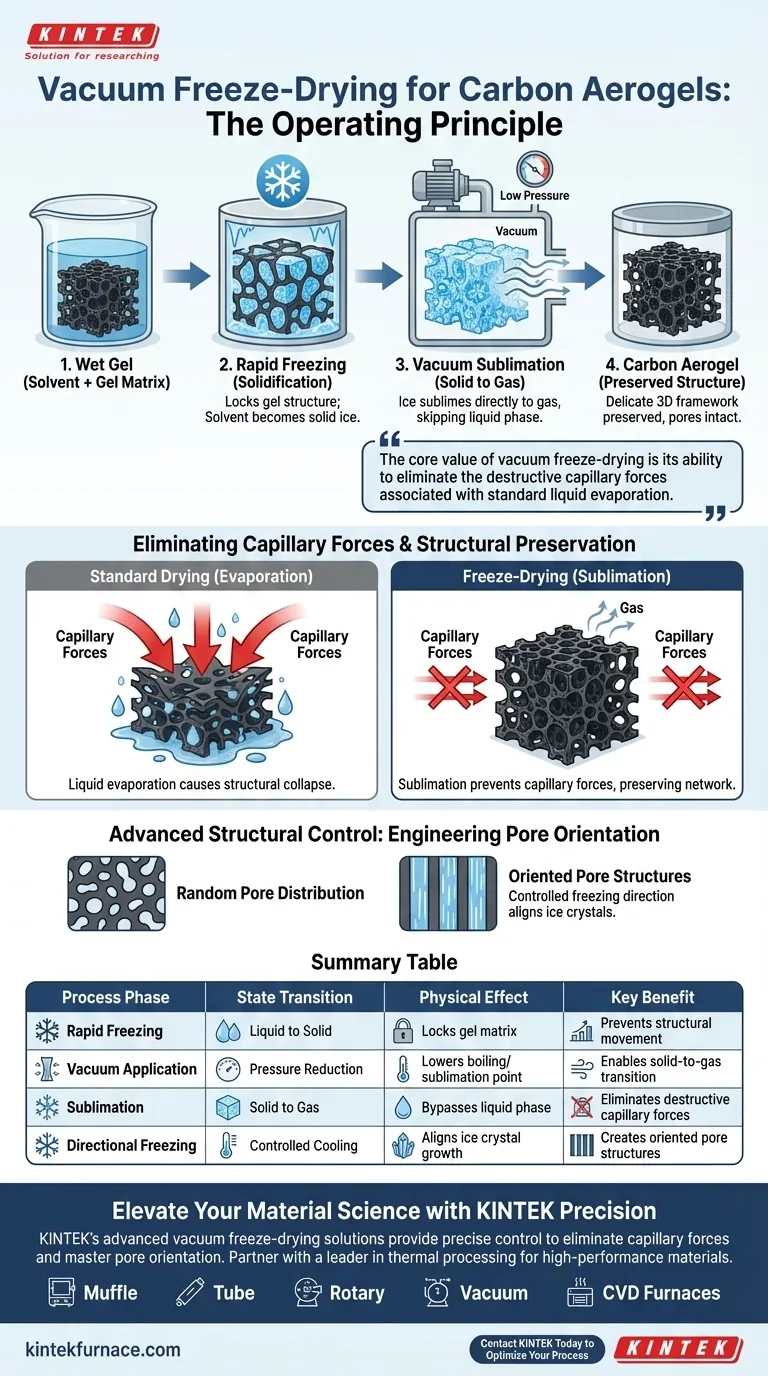

Il principio operativo di un liofilizzatore sottovuoto è incentrato sul processo fisico della sublimazione per rimuovere i solventi da un gel senza danneggiarne la struttura. Congelando rapidamente il solvente, tipicamente acqua o tert-butanolo, e sottoponendolo al vuoto, l'apparecchiatura converte il ghiaccio solido direttamente in gas, bypassando completamente la fase liquida.

Il valore fondamentale della liofilizzazione sottovuoto risiede nella sua capacità di eliminare le distruttive forze capillari associate alla normale evaporazione liquida. Ciò preserva il delicato reticolo tridimensionale dell'aerogel e consente l'ingegnerizzazione di specifiche strutture porose.

La meccanica della conservazione strutturale

Il ruolo del congelamento rapido

Il processo inizia stabilizzando il gel umido. Il liofilizzatore congela rapidamente il solvente contenuto nella matrice del gel in uno stato solido.

I solventi comuni utilizzati in questa fase includono acqua o tert-butanolo. Questo passaggio blocca efficacemente la struttura fisica del gel in posizione, preparandolo per la rimozione del solvente.

Comprensione della sublimazione

Una volta congelato il solvente, l'ambiente viene spostato in condizioni di vuoto.

Sotto questa bassa pressione, il solvente solido subisce la sublimazione. Ciò significa che passa direttamente dallo stato solido a quello gassoso, saltando completamente la fase liquida.

Eliminazione delle forze capillari

La principale sfida ingegneristica nella fabbricazione di aerogel è il mantenimento dell'integrità strutturale del materiale.

I metodi di essiccazione standard comportano l'evaporazione liquida, che genera significative forze capillari. Queste forze spesso schiacciano il delicato reticolo tridimensionale del gel.

Utilizzando la sublimazione, il liofilizzatore impedisce la formazione di queste forze capillari, garantendo che la rete interna rimanga intatta.

Controllo strutturale avanzato

Ingegnerizzazione dell'orientamento dei pori

Oltre alla semplice conservazione, il liofilizzatore funge da strumento per l'ingegnerizzazione strutturale.

Regolando precisamente la direzione di congelamento durante la fase iniziale, il processo può indurre la formazione di strutture porose orientate.

Ciò consente ai produttori di adattare l'architettura interna dell'aerogel di carbonio per applicazioni specifiche, piuttosto che fare affidamento sulla distribuzione casuale dei pori.

Errori comuni da evitare

Il rischio di riformazione liquida

Il successo di questo processo dipende interamente dal mantenimento del solvente allo stato solido fino a quando non diventa gas.

Se la pressione del vuoto è insufficiente o i controlli della temperatura fluttuano, il solvente potrebbe sciogliersi nuovamente in un liquido.

Collasso strutturale

Una volta che il solvente ritorna allo stato liquido, le forze capillari si riattivano immediatamente.

Ciò porterà al collasso del reticolo tridimensionale, rendendo l'aerogel inutilizzabile. È richiesta una rigorosa aderenza ai parametri di sublimazione per prevenire questa modalità di guasto.

Ottimizzazione del processo di fabbricazione

Per garantire aerogel di carbonio della massima qualità, allinea i parametri del tuo processo con i tuoi obiettivi strutturali specifici:

- Se il tuo obiettivo principale è la Massima Integrità Strutturale: Assicurati che il livello di vuoto sia sufficiente a mantenere la pura sublimazione, prevenendo qualsiasi fase liquida che potrebbe innescare il collasso capillare.

- Se il tuo obiettivo principale sono le Proprietà di Trasporto Dirette: Controlla attivamente la direzione di congelamento durante la fase di raffreddamento iniziale per creare strutture porose allineate e orientate.

Padroneggiare la transizione da solido a gas è la chiave per produrre aerogel robusti e ad alte prestazioni.

Tabella riassuntiva:

| Fase del processo | Transizione di stato | Effetto fisico | Beneficio chiave |

|---|---|---|---|

| Congelamento rapido | Da liquido a solido | Blocca la matrice del gel in posizione | Previene il movimento strutturale |

| Applicazione del vuoto | Riduzione della pressione | Abbassa il punto di ebollizione/sublimazione | Consente la transizione da solido a gas |

| Sublimazione | Da solido a gas | Bypassa la fase liquida | Elimina le distruttive forze capillari |

| Congelamento direzionale | Raffreddamento controllato | Allinea la crescita dei cristalli di ghiaccio | Crea strutture porose orientate |

Eleva la tua scienza dei materiali con la precisione KINTEK

Stai riscontrando problemi di collasso strutturale durante la fabbricazione di aerogel di carbonio? Le soluzioni avanzate di liofilizzazione sottovuoto di KINTEK sono progettate per fornire il controllo preciso di temperatura e pressione necessario per eliminare le forze capillari e padroneggiare l'orientamento dei pori.

Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre una gamma completa di sistemi di laboratorio ad alta temperatura, tra cui forni Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Collabora con un leader nella lavorazione termica per garantire l'integrità dei tuoi materiali ad alte prestazioni.

Contatta KINTEK oggi stesso per ottimizzare il tuo processo

Guida Visiva

Riferimenti

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessario un forno di essiccazione a temperatura costante per la lavorazione dei residui di lignina? Garantire una disidratazione superiore dei pori

- Qual è il significato del processo di ricottura a 220 °C? Sbloccare la sintesi di film sottili anti-perovskite ad alta purezza

- Cos'è la tecnica del trasporto chimico in fase vapore? Una guida alla crescita di cristalli ad alta purezza

- Qual è la necessità della successiva fase di pirolisi nella preparazione di ZnS-CFC? Sbloccare la carbonizzazione ad alte prestazioni

- Perché le ceramiche Sm:YAG devono essere ricotte in aria? Ripristino della chiarezza ottica e ristrutturazione dei difetti

- Qual è la funzione di una criofornace da laboratorio durante gli esperimenti su Co3O2BO3? Controllo preciso della transizione di fase

- Qual è il ruolo dei termometri industriali nel monitoraggio dello stress termico? Garantire la sicurezza tramite dati ad alta precisione

- Qual è lo scopo dell'utilizzo di un forno industriale per l'essiccazione a bassa temperatura? Guida esperta alla lavorazione del vetro