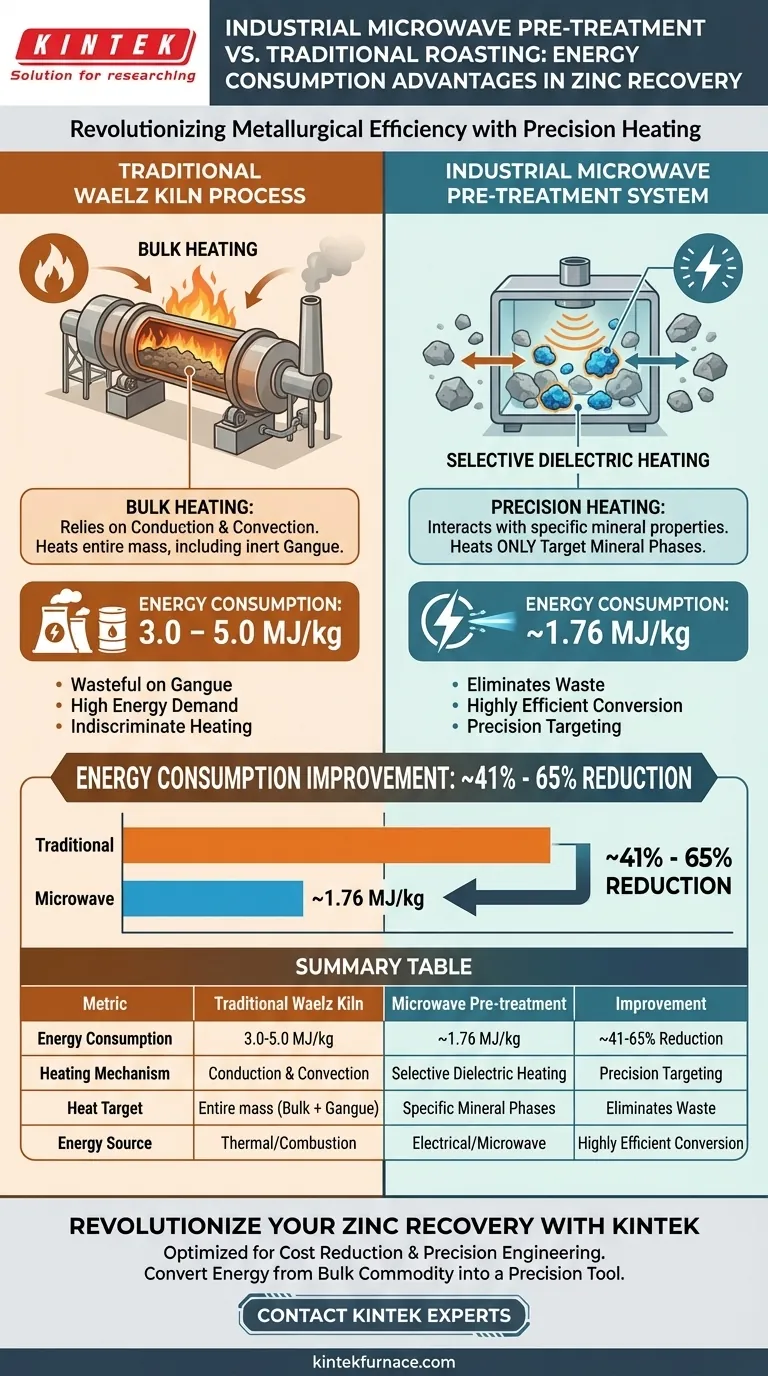

Il pre-trattamento industriale a microonde riduce significativamente il consumo energetico modificando il modo in cui il calore viene applicato al materiale. Mentre i tradizionali processi a forno Waelz richiedono tipicamente tra 3 e 5 MJ/kg per la lavorazione del clinker di zinco, un sistema a microonde industriale svolge lo stesso compito con circa 1,76 MJ/kg.

Utilizzando il riscaldamento selettivo, i sistemi a microonde dirigono l'energia solo ai minerali target piuttosto che alla massa del materiale, eliminando efficacemente l'energia sprecata nel riscaldamento della ganga inerte.

La Meccanica dell'Efficienza

Riscaldamento Selettivo dei Minerali

La tostatura tradizionale è un processo termico che si basa sulla conduzione e sulla convezione. Per raggiungere la temperatura di reazione, è necessario riscaldare l'intera massa del materiale, compresa l'aria all'interno del forno.

I sistemi a microonde operano in modo diverso, interagendo direttamente con le proprietà dielettriche di specifici minerali. Ciò consente al sistema di riscaldare specificamente le fasi minerali target, anziché portare l'intero ambiente alla temperatura desiderata.

Eliminare gli Sprechi sulla Ganga

In qualsiasi minerale o clinker, una parte significativa della massa è costituita da "ganga", ovvero roccia o materiale di scarto privo di valore che circonda il metallo desiderato.

In un tradizionale forno Waelz, l'energia viene consumata indiscriminatamente per riscaldare questa ganga. Il pre-trattamento a microonde evita questa inefficace perdita di energia, garantendo che l'apporto energetico sia direttamente correlato al recupero del metallo, non al volume della roccia di scarto.

Metriche Energetiche Comparative

Il Benchmark delle Microonde

Per la lavorazione del clinker di zinco, il consumo energetico unitario del pre-trattamento a microonde è drasticamente inferiore rispetto alle alternative termiche.

I dati indicano che questi sistemi operano a circa 1,76 MJ/kg. Ciò rappresenta una conversione altamente efficiente dell'energia elettrica in progresso metallurgico.

Il Benchmark Tradizionale

I metodi convenzionali, in particolare il processo a forno Waelz, sono molto più energivori a causa della necessità di riscaldamento di massa.

Questi processi consumano tipicamente tra 3 e 5 MJ/kg. Ciò si traduce in una domanda di energia che è circa 1,7-2,8 volte superiore rispetto all'alternativa a microonde.

Comprendere i Requisiti Operativi

Dipendenza dalle Proprietà dei Minerali

L'efficienza di questo sistema si basa interamente sul principio della selettività.

Affinché si realizzino i risparmi energetici, la fase minerale target deve essere reattiva alle frequenze delle microonde. Se il materiale contenente zinco non assorbe energia a microonde in modo significativamente migliore della ganga, il divario di efficienza si riduce.

Vincoli sulla Composizione del Materiale

Questo processo è ottimizzato per materiali in cui la fase target è distinta dalla ganga.

Se la mineralogia del minerale è tale che la fase target non è sufficientemente liberata o distinta, il sistema a microonde potrebbe perdere la sua capacità di riscaldare selettivamente. Il vantaggio esiste solo quando il "target" può essere isolato termicamente dal "bulk".

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la Riduzione dei Costi Operativi: Il sistema a microonde offre un profilo energetico superiore, riducendo il consumo di quasi la metà rispetto ai forni standard.

- Se il tuo obiettivo principale è la Lavorazione di Minerali Non Reattivi: Devi verificare le proprietà dielettriche del tuo specifico clinker di zinco per garantire che consenta il riscaldamento selettivo.

Il passaggio al pre-trattamento a microonde trasforma l'energia da una commodity di massa in uno strumento di precisione, mirando rigorosamente al valore nel tuo materiale.

Tabella Riassuntiva:

| Metrica | Forno Waelz Tradizionale | Pre-trattamento a Microonde | Miglioramento |

|---|---|---|---|

| Consumo Energetico | 3,0 - 5,0 MJ/kg | ~1,76 MJ/kg | Riduzione del ~41% - 65% |

| Meccanismo di Riscaldamento | Conduzione e Convezione | Riscaldamento Dielettrico Selettivo | Targeting di Precisione |

| Target di Riscaldamento | Intera massa (Bulk + Ganga) | Fasi Minerali Specifiche | Elimina gli Sprechi |

| Fonte Energetica | Termica/Combustione | Elettrica/Microonde | Conversione Altamente Efficiente |

Rivoluziona il Tuo Recupero di Zinco con KINTEK

Gli alti costi energetici limitano l'efficienza della tua produzione? KINTEK fornisce soluzioni termiche all'avanguardia progettate per ottimizzare i tuoi processi metallurgici. Supportati da R&S e produzione esperte, offriamo una vasta gamma di sistemi ad alta temperatura personalizzabili, inclusi forni a muffola, a tubo, rotativi, sottovuoto e CVD, su misura per le tue esigenze materiali uniche.

Collaborando con KINTEK, i clienti dell'industria mineraria e di processo beneficiano di:

- Ingegneria di Precisione: Sistemi progettati per sfruttare il riscaldamento minerale selettivo.

- Riduzione dei Costi: Taglio del consumo energetico di quasi la metà rispetto ai forni tradizionali.

- Innovazione Scalabile: Apparecchiature su scala da laboratorio a produzione costruite per la durata.

Pronto a convertire l'energia da una commodity di massa in uno strumento di precisione? Contatta i nostri esperti oggi stesso per scoprire come i sistemi avanzati di KINTEK possono migliorare le prestazioni del tuo laboratorio o impianto industriale.

Guida Visiva

Riferimenti

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Perché vengono utilizzati insieme una stufa da laboratorio e il balsamo del Canada per i vetrini di legno? Padroneggia le tecniche di microscopia permanente

- Qual è la funzione di un forno per trattamenti termici ad alta temperatura? Ottimizzare le proprietà della lega AlCuCrFe2NiTi0.25

- Perché sono necessarie attrezzature industriali di essiccazione e frantumazione per il pretrattamento? Ottimizzare le reazioni chimiche

- Perché il preriscaldamento preciso in un forno industriale è necessario per il RAP? Garantire un'accurata caratterizzazione e riciclaggio

- Quali processi chimici utilizzano i forni elettrici? Raggiungi precisione e purezza senza pari

- Qual è la necessità del preriscaldamento dei materiali di rinforzo? Eliminare i difetti nelle leghe di alluminio

- Perché è necessario un dispositivo di riscaldamento durante la valutazione delle leghe ad alta entropia? Sbloccare le prestazioni dei materiali ad alta temperatura

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza per le leghe NAB? Garantire l'integrità superiore del bronzo nichel-alluminio