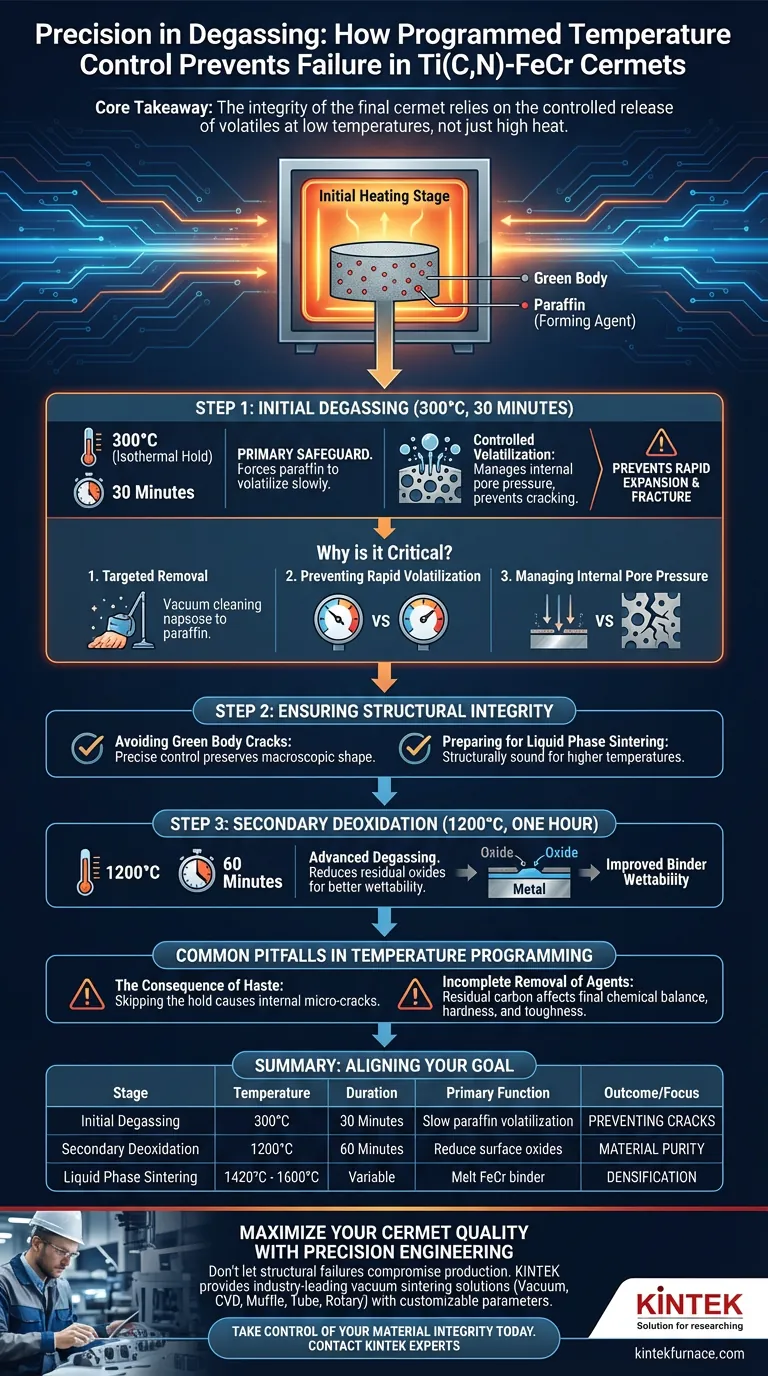

Il controllo programmato della temperatura è la principale salvaguardia contro il cedimento strutturale catastrofico durante il riscaldamento iniziale dei cermet Ti(C,N)-FeCr. Imponendo rigorosamente una tenuta isotermica di 30 minuti a 300°C, il forno garantisce che gli agenti leganti, in particolare la paraffina, vengano rimossi gradualmente. Questa precisa regolazione impedisce la rapida espansione dei gas che altrimenti fratturerebbe il fragile "corpo verde" prima che inizi la sinterizzazione ad alta temperatura.

Concetto chiave L'integrità del cermet finale dipende non solo dal calore elevato, ma dal rilascio controllato dei volatili a basse temperature. Una tenuta isotermica dedicata consente agli agenti leganti di fuoriuscire senza generare la pressione interna che causa micro-crepe e cedimenti del componente.

Il Meccanismo del Degasaggio Controllato

Per comprendere perché questa fase è critica, bisogna esaminare i cambiamenti fisici che avvengono all'interno della polvere compattata.

Rimozione Mirata degli Agenti Leganti

Durante la fase di pressatura, vengono aggiunti agenti come la paraffina per legare la polvere. Questi agenti devono essere completamente rimossi prima che il materiale entri nelle fasi ad alta temperatura.

Il forno di sinterizzazione sottovuoto è programmato per interrompere la rampa di riscaldamento specificamente a 300°C.

Prevenzione della Rapida Volatilizzazione

Se la temperatura aumenta troppo rapidamente, la paraffina passa quasi istantaneamente dallo stato solido a quello gassoso. Questo rapido cambiamento di fase crea una massiccia espansione di volume all'interno del materiale.

Mantenendo la temperatura costante per 30 minuti, il forno forza la paraffina a volatilizzare a un ritmo gestibile e lento.

Gestione della Pressione Interna dei Pori

Il "corpo verde" (il pezzo pressato ma non sinterizzato) è poroso ma debole.

La volatilizzazione controllata assicura che la pressione del gas all'interno di questi pori rimanga inferiore alla resistenza meccanica del compatto.

Garantire l'Integrità Strutturale

Il successo delle successive fasi di sinterizzazione dipende interamente dalla qualità del pezzo che esce dalla fase di degasaggio.

Evitare Crepe nel Corpo Verde

Il rischio più immediato di un degasaggio improprio è la formazione di crepe. Se la velocità di uscita del gas supera la capacità di flusso della rete di pori, lo stress lacererà fisicamente il materiale.

Il controllo preciso della temperatura elimina questo rischio, preservando la forma macroscopica del componente.

Preparazione per la Sinterizzazione a Fase Liquida

Una volta che gli agenti leganti sono stati rimossi in sicurezza, il materiale è strutturalmente abbastanza solido da resistere a temperature più elevate.

Questa stabilità strutturale è un prerequisito per le fasi successive, in cui il forno sale a 1500°C–1600°C per fondere il legante FeCr e densificare il cermet.

Deossidazione Secondaria (Degasaggio Avanzato)

Mentre il degasaggio primario mira agli agenti leganti a 300°C, il programma di temperatura svolge un ruolo secondario di purificazione a temperature più elevate.

Riduzione degli Ossidi Residui

Il controllo termico supplementare include una tenuta isotermica di un'ora a 1200°C.

Questa fase facilita reazioni chimiche termiche che riducono le impurità di ossigeno rimanenti sulle superfici delle polveri.

Miglioramento della Bagnabilità del Legante

Rimuovendo questi ossidi sottovuoto, il processo migliora la capacità del legante metallico di bagnare la fase ceramica Ti(C,N).

Ciò garantisce che, quando si forma la fase liquida, essa possa penetrare completamente e densificare il materiale.

Errori Comuni nella Programmazione della Temperatura

È necessaria una rigorosa aderenza a questi profili termici perché i compromessi nell'accelerare il processo sono gravi.

La Conseguenza della Fretta

Saltare o accorciare la tenuta a 300°C per risparmiare tempo è un falso risparmio. Accelerare questa fase garantisce quasi micro-crepe interne, che potrebbero non essere visibili fino a quando il pezzo non cede sotto stress nella sua applicazione finale.

Rimozione Incompleta degli Agenti

Se il tempo di tenuta è insufficiente, potrebbe rimanere intrappolato carbonio residuo dalla paraffina.

Questa contaminazione può alterare l'equilibrio chimico del cermet, influenzando negativamente la durezza e la tenacità ottenute durante la finestra di sinterizzazione finale da 1420°C a 1480°C.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei cermet Ti(C,N)-FeCr, la programmazione del tuo forno deve essere allineata con specifiche pietre miliari di processo.

- Se il tuo obiettivo primario è Prevenire le Crepe: Dai priorità alla tenuta di 30 minuti a 300°C per garantire il rilascio lento e sicuro degli agenti leganti in paraffina.

- Se il tuo obiettivo primario è la Purezza del Materiale: Assicurati che il tuo programma includa una tenuta di un'ora a 1200°C per ridurre gli ossidi superficiali e migliorare la bagnabilità del legante.

- Se il tuo obiettivo primario è la Densificazione: Verifica che il forno possa mantenere un controllo preciso nell'intervallo da 1500°C a 1600°C per facilitare una sinterizzazione uniforme a fase liquida.

Il successo nella produzione di cermet è definito dalla pazienza esercitata durante le fasi iniziali di riscaldamento, non solo dall'intensità del calore finale.

Tabella Riassuntiva:

| Fase | Temperatura | Durata | Funzione Primaria |

|---|---|---|---|

| Degasaggio Iniziale | 300°C | 30 Minuti | Volatilizzazione lenta della paraffina per prevenire crepe nel corpo verde. |

| Deossidazione Secondaria | 1200°C | 60 Minuti | Riduzione degli ossidi superficiali per migliorare la bagnabilità del legante. |

| Sinterizzazione a Fase Liquida | 1420°C – 1600°C | Variabile | Fusione del legante FeCr per una densificazione completa e durezza. |

Massimizza la Qualità del Tuo Cermet con Ingegneria di Precisione

Non lasciare che cedimenti strutturali o impurità compromettano la tua produzione. KINTEK fornisce soluzioni di sinterizzazione sottovuoto leader del settore, supportate da R&D esperta e produzione di livello mondiale. Che tu richieda sistemi Vacuum, CVD, Muffle, Tube o Rotary, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi specifici parametri di degasaggio e sinterizzazione.

Prendi oggi il controllo dell'integrità del tuo materiale. Contatta i nostri esperti tecnici di KINTEK per scoprire come la nostra tecnologia avanzata di forni può ottimizzare il tuo flusso di lavoro di laboratorio o di produzione.

Guida Visiva

Riferimenti

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sfide sono associate ai forni a camera? Superare l'inefficienza e i problemi di qualità

- In che modo un sistema di reazione ad alta precisione aiuta la ricerca sul CLR del metano? Sblocca approfondimenti avanzati sul syngas

- Quali ambienti di processo chiave fornisce un sistema di epitassia a fascio molecolare (MBE)? Ottimizzare la crescita di film sottili di CaF2

- Quali vantaggi offre un forno sottovuoto rispetto a un forno standard per film di MXene V2CTx? Proteggi la qualità del tuo materiale

- Come fanno i materiali compositi vetrocristallini a fornire un'immobilizzazione superiore di REE-MA? Migliorare la stabilità e le prestazioni dei rifiuti

- Quali sono i vantaggi dell'utilizzo di un sistema RTA per i film CBTSe? Riscaldamento di precisione per una stechiometria superiore dei film sottili

- Perché il controllo preciso della temperatura in un forno di essiccazione è fondamentale per la durata del ciclo delle batterie Li-SPAN? Garantire prestazioni di punta

- Perché utilizzare la sintesi modificata a due temperature per ZnGeP2? Garantire sicurezza e qualità del materiale