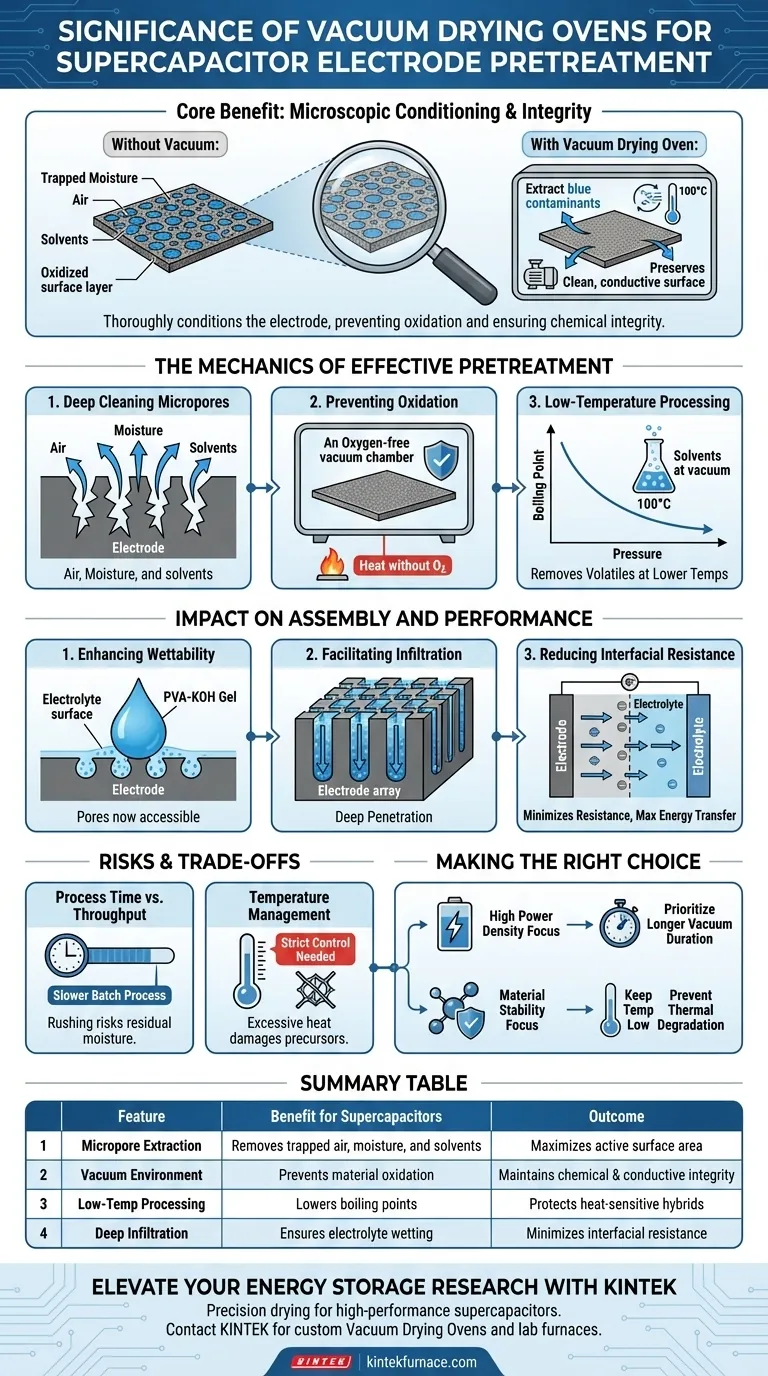

Il significato dell'uso di un forno a essiccazione sotto vuoto risiede nella sua capacità di condizionare a fondo l'elettrodo a livello microscopico. Funziona estraendo aria, solventi residui e umidità in profondità nei micropori dei fogli dell'elettrodo a temperature controllate. Fondamentalmente, farlo sottovuoto previene l'ossidazione di materiali delicati che si verifica spesso durante il riscaldamento convenzionale, garantendo che il materiale mantenga la sua integrità chimica.

Eliminando le barriere microscopiche e prevenendo l'ossidazione, l'essiccazione sotto vuoto garantisce che l'elettrolita possa penetrare completamente nella struttura dell'elettrodo. Questa profonda infiltrazione è il fattore critico per minimizzare la resistenza interfacciale e massimizzare l'efficienza di trasferimento energetico del supercondensatore.

La meccanica di un pretrattamento efficace

Pulizia profonda dei micropori

I materiali degli elettrodi sono porosi per progettazione al fine di massimizzare la superficie. Tuttavia, questi micropori intrappolano spesso aria, umidità e solventi residui dalla produzione. Un forno a essiccazione sotto vuoto crea un differenziale di pressione che estrae fisicamente questi contaminanti dalle parti più profonde della struttura del materiale.

Prevenzione dell'ossidazione

I metodi di essiccazione standard si basano sul calore, che può reagire con l'ossigeno nell'aria degradando la superficie dell'elettrodo. L'ambiente sottovuoto rimuove l'ossigeno, consentendo di applicare il calore necessario per asciugare i fogli senza innescare l'ossidazione. Ciò preserva la superficie conduttiva incontaminata richiesta per prestazioni elevate.

Lavorazione a bassa temperatura

Il vuoto abbassa il punto di ebollizione di solventi e acqua. Ciò significa che è possibile rimuovere componenti volatili a temperature più basse (ad esempio, 100°C). Questo è vitale per i materiali ibridi organico-inorganici che potrebbero deteriorarsi o perdere la loro integrità strutturale a temperature più elevate.

Impatto sull'assemblaggio e sulle prestazioni

Miglioramento della bagnabilità

Affinché un supercondensatore funzioni, l'elettrolita deve entrare in contatto con il materiale attivo. Se i pori sono bloccati da aria o umidità, l'elettrolita non può penetrare. L'essiccazione sotto vuoto garantisce che le superfici attive siano completamente accessibili, consentendo agli elettroliti viscosi, come i gel PVA-KOH, di bagnare efficacemente la superficie.

Facilitazione dell'infiltrazione

Oltre al semplice contatto superficiale, l'elettrolita deve penetrare negli array dell'elettrodo. Un elettrodo completamente asciutto e evacuato consente all'elettrolita in gel di infiltrare completamente la struttura porosa. Ciò massimizza l'effetto di capacità del "doppio strato".

Riduzione della resistenza interfacciale

Il nemico principale dell'efficienza dei supercondensatori è la resistenza all'interfaccia tra l'elettrodo e l'elettrolita. Garantendo una profonda infiltrazione e una superficie pulita, l'essiccazione sotto vuoto riduce significativamente la resistenza interfacciale. Ciò porta a una migliore densità di potenza e a cicli di carica/scarica più efficienti.

Comprensione dei rischi e dei compromessi

Tempo di processo vs. Produttività

L'essiccazione sotto vuoto è intrinsecamente più lenta dell'essiccazione continua all'aria perché richiede un ambiente a batch sigillato per raggiungere una bassa pressione. Affrettare questa fase è un errore comune. Se la durata del vuoto è troppo breve, l'umidità residua rimane in profondità nei pori, annullando i benefici del processo.

Gestione della temperatura

Sebbene il vuoto consenta temperature più basse, il calore eccessivo può comunque danneggiare i precursori sensibili. Anche sottovuoto, è necessario controllare rigorosamente il profilo di temperatura per mantenere la struttura desiderata di polvere sciolta o l'integrità del foglio. Il surriscaldamento può far collassare i pori che si sta cercando di pulire.

Fare la scelta giusta per il tuo progetto

Per massimizzare l'utilità dell'essiccazione sotto vuoto per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale è l'alta densità di potenza: Dai priorità alla durata del ciclo di vuoto per garantire un'asciugatura assoluta, che crea la più bassa resistenza interfacciale possibile.

- Se il tuo obiettivo principale è la stabilità del materiale: Concentrati sul mantenere la temperatura di essiccazione il più bassa possibile (sfruttando il vuoto) per prevenire la degradazione termica dei componenti organici.

La precisione del tuo processo di essiccazione determina direttamente l'area superficiale accessibile e l'efficienza del tuo dispositivo di accumulo di energia finale.

Tabella riassuntiva:

| Caratteristica | Beneficio per i supercondensatori | Risultato |

|---|---|---|

| Estrazione dei micropori | Rimuove aria intrappolata, umidità e solventi | Massimizza l'area superficiale attiva |

| Ambiente sottovuoto | Previene l'ossidazione del materiale ad alte temperature | Mantiene l'integrità chimica e conduttiva |

| Lavorazione a bassa temperatura | Abbassa i punti di ebollizione dei solventi volatili | Protegge gli ibridi organico-inorganici sensibili al calore |

| Infiltrazione profonda | Garantisce che gli elettroliti (ad es. PVA-KOH) bagnino la struttura | Minimizza la resistenza interfacciale |

Eleva la tua ricerca sull'accumulo di energia con KINTEK

L'essiccazione di precisione è il fondamento dei supercondensatori ad alte prestazioni. In KINTEK, comprendiamo che anche l'umidità microscopica può compromettere la tua densità energetica. I nostri forni a essiccazione sotto vuoto avanzati sono progettati per fornire il riscaldamento uniforme e gli ambienti a vuoto profondo necessari per preservare materiali delicati degli elettrodi, garantendo al contempo una completa infiltrazione dell'elettrolita.

Supportato da R&S e produzione esperte, KINTEK offre forni a muffola, tubolari, rotativi, sottovuoto, sistemi CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze uniche di scienza dei materiali.

Pronto a ridurre la resistenza interfacciale e massimizzare l'efficienza del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Zhiqiang Cui, Rui Tong. Rationally Designed PPy-Coated Fe2O3 Nanoneedles Anchored on N-C Nanoflakes as a High-Performance Anode for Aqueous Supercapacitors. DOI: 10.3390/cryst15040346

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è il meccanismo del trattamento di soluzione sulle leghe Cu-Cr-Zr-La? Padroneggiare il ciclo termico per leghe ad alta resistenza

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza durante l'SPS? Aumenta l'efficienza e la precisione nell'unione dei materiali

- Quali sono le funzioni di un evaporatore rotante e di un forno di essiccazione sotto vuoto nella sol-gel LTO? Ottimizza il tuo processo di sintesi

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto per polveri minerali? Ottimizzare il legame polimerico e la densità

- Quale ruolo svolge un impianto di laboratorio nello stabilire il bilancio di massa per un'operazione di cokeria? Aumenta l'efficienza.

- Perché un forno a grafite è migliore di una fiamma nell'AAS? Sblocca il rilevamento a livello di tracce per il tuo laboratorio

- Quale ruolo svolge un dispositivo di riscaldamento Joule ultraveloce nella sintesi di nanocatalizzatori eterostrutturati?

- Come un forno da laboratorio ad alta temperatura facilita la sinterizzazione senza pressione (PLS) delle ceramiche di nitruro di silicio?