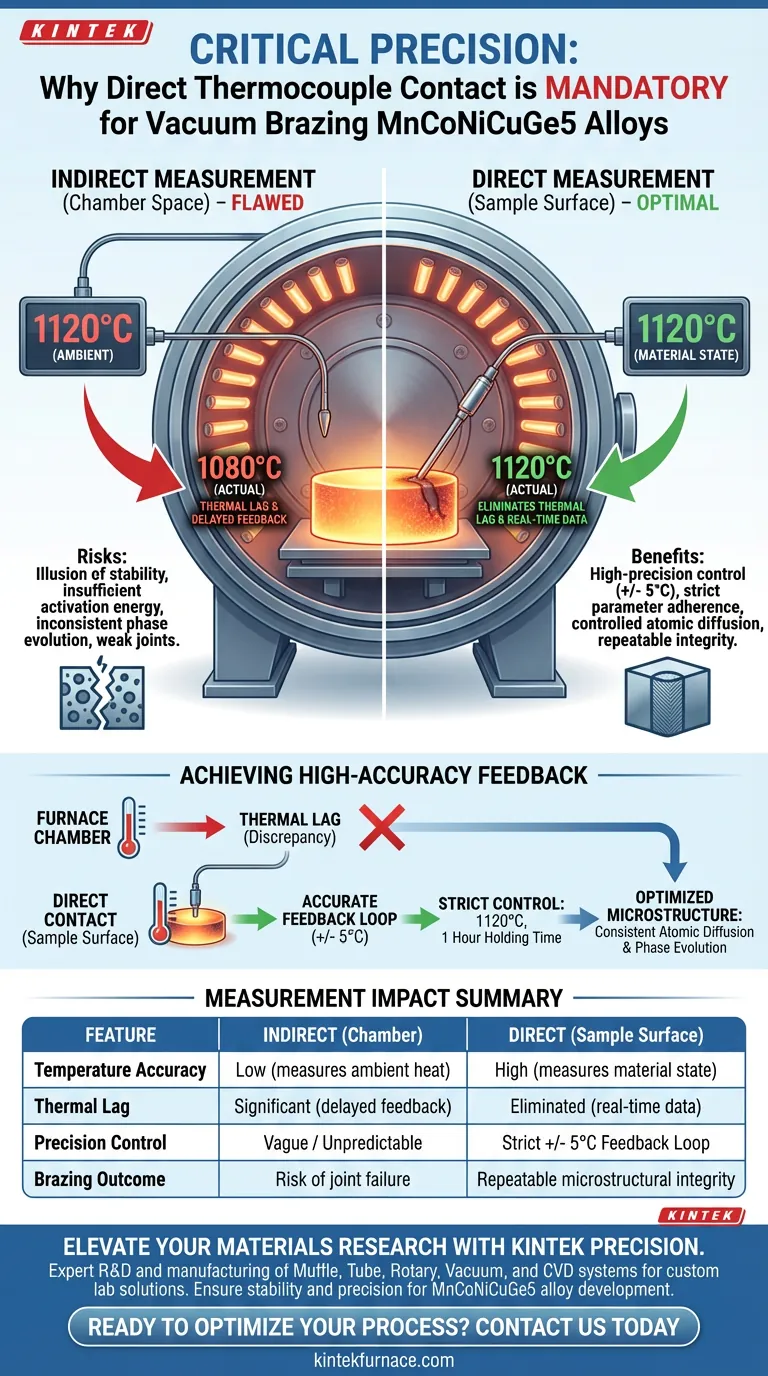

Il contatto diretto tra la termocoppia e la superficie del campione è obbligatorio perché elimina il significativo ritardo termico che esiste tra lo spazio della camera del forno e la lega MnCoNiCuGe5 stessa. Misurando direttamente il campione, si garantisce che il sistema agisca sulla temperatura effettiva del materiale piuttosto che sull'ambiente circostante, consentendo un ciclo di feedback ad alta precisione con un'accuratezza di +/- 5 gradi Celsius.

Concetto chiave Per garantire la ripetibilità della diffusione atomica e dell'evoluzione delle fasi, non ci si può affidare alla temperatura ambiente del forno. È necessario ancorare il controllo termico alla superficie fisica del campione per ottenere la precisione rigorosa richiesta per una brasatura sotto vuoto efficace.

La fisica della precisione termica

Eliminare il ritardo di temperatura

Nella brasatura sotto vuoto, spesso esiste una discrepanza tra la temperatura degli elementi riscaldanti (la camera del forno) e la temperatura effettiva del campione.

Se si misura lo spazio della camera, si sta misurando il potenziale di calore, non il calore assorbito dalla lega. Fissare la termocoppia direttamente al campione colma questa lacuna, rimuovendo il ritardo di temperatura dall'equazione dei dati.

Ottenere un feedback ad alta precisione

Il contatto diretto con la superficie trasforma un processo di riscaldamento generale in un'operazione di precisione.

Questa configurazione specifica consente un'accuratezza di controllo di +/- 5 gradi Celsius. Senza questo ciclo di feedback stretto, la temperatura effettiva della lega potrebbe deviare dalla finestra di processo ottimale, anche se il controller del forno visualizza il setpoint corretto.

Perché il controllo è importante per le leghe MnCoNiCuGe5

Controllo rigoroso dei parametri di brasatura

Le leghe ad alta entropia come MnCoNiCuGe5 richiedono condizioni precise per essere lavorate correttamente.

Il riferimento primario evidenzia una temperatura di brasatura specifica di 1120 gradi Celsius e un tempo di mantenimento di 1 ora. L'attacco diretto della termocoppia garantisce che questi parametri siano soddisfatti dal materiale stesso, non solo dall'aria circostante.

Garantire la ripetibilità del processo

L'obiettivo finale di questa precisione è controllare la microstruttura del giunto.

La rigorosa aderenza ai profili di temperatura e tempo garantisce la ripetibilità della diffusione atomica attraverso l'interfaccia del giunto. Inoltre, regola l'evoluzione delle fasi, garantendo che le proprietà del materiale risultante siano coerenti da un esperimento all'altro.

Comprendere i rischi della misurazione indiretta

L'illusione della stabilità

Una trappola comune negli esperimenti ad alta temperatura è presumere che la temperatura del forno equivalga alla temperatura del campione.

Se ci si affida alla termocoppia della camera, si potrebbe credere che il campione abbia raggiunto i 1120 gradi Celsius quando in realtà è significativamente più freddo. Ciò si traduce in un'energia di attivazione insufficiente per i processi di diffusione necessari.

Compromissione dell'integrità del giunto

Il compromesso per una configurazione più semplice (non fissare la termocoppia al campione) è una completa perdita di validità sperimentale.

Se la temperatura fluttua oltre la tolleranza di +/- 5 gradi a causa del ritardo, l'evoluzione delle fasi all'interno del giunto brasato diventa imprevedibile. Ciò porta a giunti deboli e dati che non possono essere replicati negli studi futuri.

Garantire il successo nella brasatura sotto vuoto

Per replicare il successo della diffusione atomica e della formazione di fasi nelle leghe MnCoNiCuGe5, è necessario dare priorità alla fonte dei dati termici.

- Se il tuo obiettivo principale è l'accuratezza sperimentale: Fissa la termocoppia al campione per garantire che la lettura rifletta lo stato effettivo del materiale entro +/- 5 gradi Celsius.

- Se il tuo obiettivo principale è il controllo microstrutturale: Utilizza il feedback termico diretto per imporre rigorosamente il setpoint di 1120 gradi Celsius e il tempo di mantenimento di 1 ora richiesti per un'evoluzione delle fasi coerente.

La precisione nella misurazione è l'unica via per la prevedibilità delle prestazioni dei materiali.

Tabella riassuntiva:

| Caratteristica | Misurazione indiretta (Camera) | Misurazione diretta (Superficie del campione) |

|---|---|---|

| Accuratezza della temperatura | Bassa (misura il calore ambientale) | Alta (misura lo stato del materiale) |

| Ritardo termico | Significativo (feedback ritardato) | Eliminato (dati in tempo reale) |

| Controllo di precisione | Vago / Imprevedibile | Ciclo di feedback rigoroso di +/- 5°C |

| Impatto sul processo | Evoluzione delle fasi incoerente | Diffusione atomica controllata |

| Esito della brasatura | Rischio di cedimento del giunto | Integrità microstrutturale ripetibile |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Ottieni il rigoroso controllo termico richiesto per lo sviluppo di leghe ad alta entropia con le soluzioni di riscaldamento avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia brasando leghe MnCoNiCuGe5 o sviluppando nuovi materiali, i nostri forni ad alta temperatura forniscono la stabilità e la precisione che richiedi.

Pronto a ottimizzare il tuo processo di brasatura sotto vuoto? Contattaci oggi per trovare la tua soluzione di laboratorio personalizzata.

Guida Visiva

Riferimenti

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Qual è la funzione di un forno di ricottura ad alta temperatura per elettrodi in pasta d'oro? Ottimizzare la conduttività del sensore

- Quali sono i vantaggi di un forno a vuoto verticale per il trattamento termico di pezzi con struttura complessa? Ottenere uniformità superiore e distorsione minima

- Quali materiali vengono utilizzati nella brasatura sottovuoto? Unire metalli reattivi e dissimili per assemblaggi ad alta integrità

- Quali vantaggi offre la cementazione sotto vuoto per i pezzi con geometrie complesse? Ridurre al minimo la distorsione e aumentare le prestazioni

- Quali caratteristiche di sicurezza sono associate ai forni di ricottura sottovuoto? Garantire una lavorazione termica senza esplosioni e resistente al fuoco

- Qual è il principio di funzionamento di un forno per trattamento termico sotto vuoto? Ottenere pezzi metallici puliti e ad alta integrità

- Quali tipi di metodi di tempra sono disponibili in un forno a vuoto? Ottimizzare l'indurimento con tempra in olio o gas

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto a temperatura costante per il fosfato di ferro? Garantire la purezza della batteria