Per i pezzi con geometrie complesse, il vantaggio principale della cementazione sotto vuoto è la sua eccezionale capacità di minimizzare la distorsione. Ciò si ottiene grazie a un riscaldamento altamente controllabile e a un processo di tempra a gas meno severo, che insieme riducono gli stress termici che causano l'incurvamento nelle geometrie intricate.

Il vantaggio fondamentale della cementazione sotto vuoto non risiede solo nella fase di cementazione, ma nel controllo totale del processo che essa fornisce. Gestendo con precisione sia i cicli di riscaldamento che quelli di raffreddamento (tempra), risolve il problema fondamentale dello shock termico e della distorsione che affligge i pezzi complessi nei trattamenti termici tradizionali.

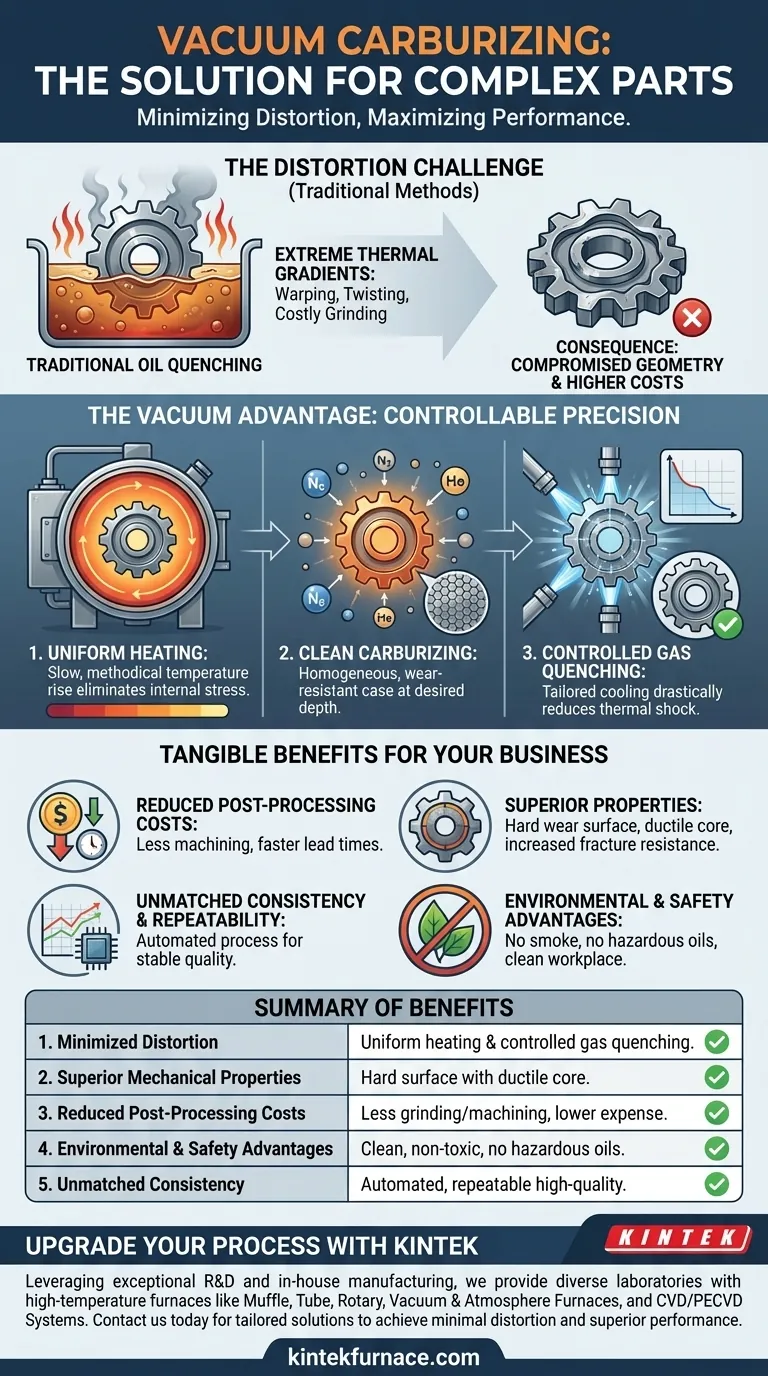

Perché la distorsione è il nemico dei pezzi complessi

Il problema con i metodi tradizionali

La cementazione atmosferica tradizionale seguita dalla tempra in olio introduce gradienti termici estremi. Quando un pezzo caldo e complesso viene immerso in olio freddo, sezioni diverse si raffreddano a velocità drasticamente diverse.

Le sezioni sottili si contraggono istantaneamente, mentre le sezioni spesse rimangono calde ed espanse. Questa battaglia interna di stress termico è ciò che deforma, torce e distorce la geometria finale del pezzo.

La conseguenza: costi e compromessi

Questa distorsione costringe i produttori a ricorrere a operazioni secondarie costose e lunghe. Spesso sono necessarie rettifica, raddrizzatura o lavorazione meccanica pesante per riportare il pezzo alla tolleranza specificata, aumentando in modo significativo i costi e i ritardi di produzione.

Come la cementazione sotto vuoto risolve il problema della distorsione

Passaggio 1: Riscaldamento preciso e uniforme

I forni sottovuoto consentono velocità di riscaldamento altamente regolabili. Per un pezzo complesso, la temperatura può essere aumentata lentamente e metodicamente, assicurando che l'intero pezzo — dal nucleo più spesso alle alette più sottili — raggiunga una temperatura uniforme.

Ciò elimina gli stress interni che si accumulano durante la fase iniziale di riscaldamento, preparando il terreno per un processo stabile.

Passaggio 2: Cementazione pulita e omogenea

Nell'ambiente sottovuoto, il processo di cementazione è eccezionalmente pulito. Ciò si traduce in una struttura metallurgica superiore con uno strato cementato altamente omogeneo alla profondità desiderata.

Questa uniformità garantisce una resistenza all'usura coerente su tutte le superfici del pezzo, fondamentale per i componenti con punti di contatto intricati.

Passaggio 3: Il vantaggio critico della tempra a gas

Invece di una violenta tempra in olio, la cementazione sotto vuoto utilizza gas ad alta pressione (come azoto o elio) per raffreddare il pezzo. La pressione e la velocità di questo gas possono essere controllate con precisione.

Ciò consente di adattare la velocità di raffreddamento specificamente alla geometria e al materiale del pezzo. Una tempra controllata e meno severa riduce drasticamente lo shock termico, rendendolo il fattore più importante nel minimizzare la distorsione.

Comprensione dei vantaggi tangibili

Costi di post-lavorazione ridotti

Poiché la distorsione è minimizzata alla fonte, la necessità di rettifica e lavorazione correttiva è significativamente ridotta o addirittura eliminata. Ciò si traduce direttamente in costi di produzione totali inferiori e tempi di consegna più rapidi.

Proprietà meccaniche superiori

I pezzi sviluppano una superficie dura e resistente all'usura mantenendo un nucleo più morbido e duttile. Questa combinazione è ideale per applicazioni ad alte prestazioni, poiché il nucleo morbido può assorbire shock e stress da impatto, fornendo una maggiore resistenza alla frattura.

Coerenza e ripetibilità senza pari

L'intero processo di cementazione sotto vuoto è tipicamente automatizzato e controllato da un microprocessore. Tutti i parametri critici vengono monitorati e registrati, assicurando che ogni pezzo di un lotto — e ogni lotto successivo — riceva esattamente lo stesso trattamento. Questo garantisce una qualità stabile e ripetibile.

Vantaggi ambientali e di sicurezza

La cementazione sotto vuoto è un processo ecologico. Non produce fumo, emissioni di CO2 ed elimina la necessità di gestire e smaltire oli di tempra pericolosi, con conseguente ambiente di lavoro pulito e non tossico.

Fare la scelta giusta per il tuo obiettivo

La scelta di un processo di trattamento termico richiede il bilanciamento della complessità del pezzo, dei requisiti di prestazione e del costo totale.

- Se la tua attenzione principale è ridurre al minimo la distorsione su pezzi di alta precisione: La cementazione sotto vuoto con tempra a gas è la scelta definitiva, poiché fornisce un controllo senza pari sul ciclo di raffreddamento.

- Se la tua attenzione principale è ottenere la massima consistenza metallurgica: La natura pulita, altamente controllata e ripetibile del processo sottovuoto garantisce risultati superiori e prevedibili per i componenti critici.

- Se la tua attenzione principale è la lavorazione di forme semplici dove una distorsione minima è accettabile: La cementazione atmosferica tradizionale e la tempra in olio potrebbero rimanere un'opzione più conveniente per applicazioni meno critiche.

In definitiva, investire nella cementazione sotto vuoto è una decisione strategica per scambiare costi di processo più elevati con costi totali del pezzo inferiori e prestazioni ingegneristiche superiori.

Tabella riassuntiva:

| Vantaggio | Dettagli chiave |

|---|---|

| Distorsione minimizzata | Ottenuta tramite riscaldamento uniforme e tempra a gas controllata, riducendo l'incurvamento nelle geometrie intricate. |

| Proprietà meccaniche superiori | Superficie dura e resistente all'usura con un nucleo duttile per una maggiore resistenza alla frattura e durabilità. |

| Costi di post-lavorazione ridotti | Minore necessità di rettifica o lavorazione, abbassando i costi di produzione totali e i tempi di consegna. |

| Vantaggi ambientali e di sicurezza | Nessun fumo, emissioni di CO2 o oli pericolosi, garantendo un ambiente di lavoro pulito e non tossico. |

| Coerenza e ripetibilità senza pari | Processo automatizzato con controllo a microprocessore per risultati stabili e di alta qualità in ogni lotto. |

Aggiorna il tuo processo di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo diversi laboratori con forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere distorsioni minime e prestazioni superiori per pezzi complessi. Contattaci oggi stesso per discutere come le nostre soluzioni di forni su misura possono migliorare la tua efficienza e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica