Per il trattamento termico di pezzi con strutture complesse, un forno a vuoto verticale offre un vantaggio decisivo garantendo un'uniformità di temperatura superiore e minimizzando la distorsione. Il suo design è ingegnerizzato per gestire componenti geometricamente impegnativi o impilabili verticalmente, fornendo proprietà metallurgiche coerenti anche sotto elevate densità di carico e per pezzi con sezioni trasversali intricate.

La sfida fondamentale con i pezzi complessi non è solo riscaldarli, ma riscaldarli e raffreddarli in modo perfettamente uniforme per prevenire deformazioni e stress interni. L'orientamento di un forno verticale favorisce naturalmente un flusso di gas uniforme e un posizionamento stabile del pezzo, affrontando direttamente questo problema fondamentale.

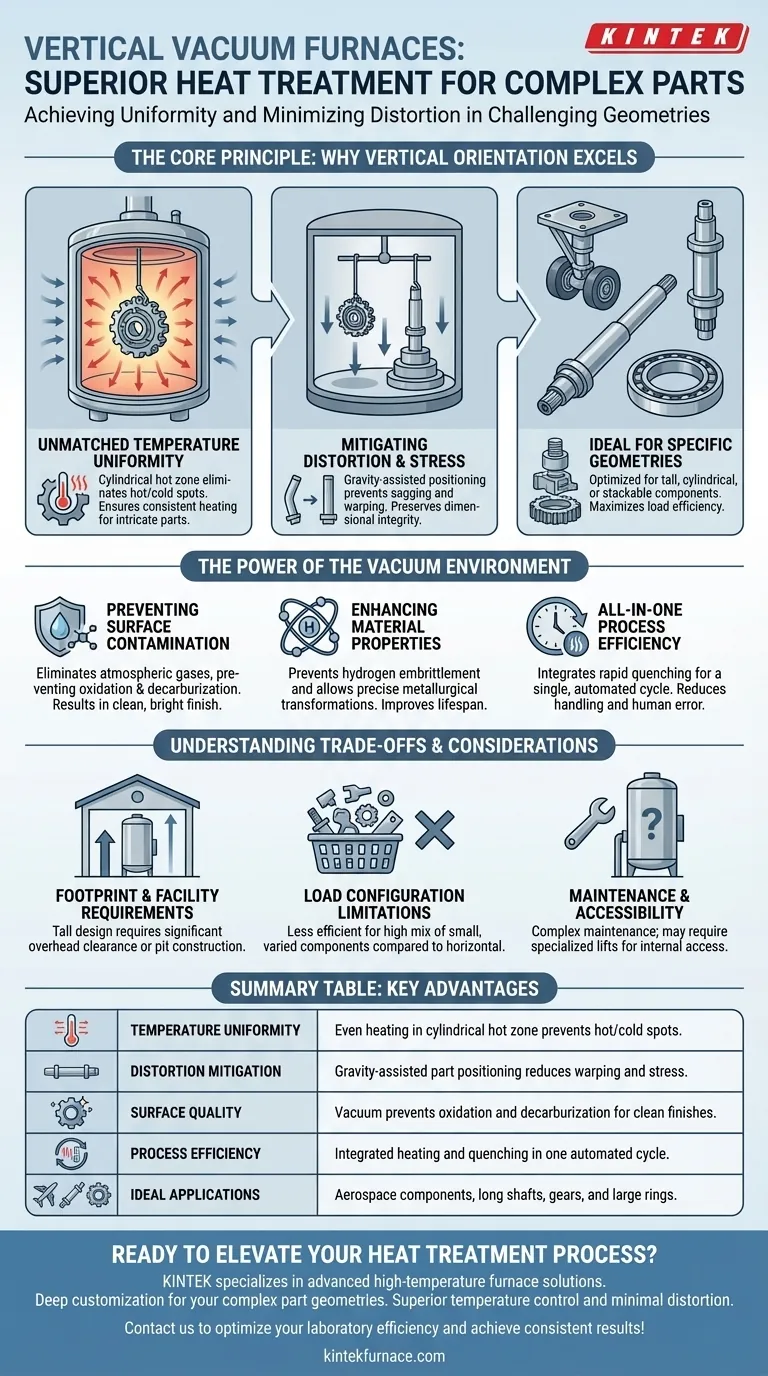

Il Principio Fondamentale: Perché l'Orientamento Verticale Eccelle

Il vantaggio principale di un forno verticale non è solo l'ambiente a vuoto, ma l'orientamento fisico della camera di riscaldamento stessa. Questo design contrasta direttamente i problemi comuni riscontrati nel trattamento di componenti complessi o sensibili.

Uniformità di Temperatura Imbattibile

Una zona calda cilindrica e verticale promuove un riscaldamento eccezionalmente uniforme. Il flusso di gas convettivo e il calore radiante sono distribuiti in modo più omogeneo attorno al carico, eliminando i punti caldi e freddi che possono verificarsi in altre configurazioni.

Ciò è fondamentale per i pezzi con spessori variabili o geometrie complesse, assicurando che l'intero componente raggiunga la temperatura target alla stessa velocità.

Mitigazione della Distorsione e dello Stress

I pezzi possono essere appesi a fissaggi o impilati stabilmente sulla base del forno. Questo orientamento sfrutta la gravità a suo vantaggio, prevenendo l'afflosciamento, la flessione o la deformazione che possono verificarsi quando pezzi lunghi o delicati sono posizionati orizzontalmente.

Minimizzando lo stress termico durante i cicli rapidi di riscaldamento e tempra, il design verticale preserva l'integrità dimensionale del pezzo.

Ideale per Geometrie Specifiche

Questa configurazione del forno è costruita appositamente per pezzi con sezioni trasversali cilindriche o quelli che possono essere impilati in modo efficiente.

Esempi comuni includono componenti del carrello di atterraggio aerospaziale, alberi lunghi, ingranaggi e grandi anelli di cuscinetti. La disposizione verticale massimizza l'efficienza del carico per queste forme specifiche.

La Potenza dell'Ambiente a Vuoto

Sebbene l'orientamento verticale sia fondamentale, l'ambiente a vuoto fornisce benefici di base essenziali per produrre pezzi di alta qualità e ad alte prestazioni.

Prevenzione della Contaminazione Superficiale

Operare sottovuoto elimina i gas atmosferici, prevenendo l'ossidazione (formazione di scaglie) e la decarburazione sulla superficie del pezzo.

Ciò si traduce in una finitura pulita e brillante direttamente dal forno, eliminando spesso la necessità di pulizia o lavorazione post-trattamento. Il vuoto fornisce anche effetti di degasaggio e sgrassaggio, purificando ulteriormente la superficie.

Miglioramento delle Proprietà dei Materiali

L'ambiente controllato consente trasformazioni metallurgiche precise senza introdurre impurità. I processi sottovuoto possono prevenire l'infragilimento da idrogeno, un rischio di cedimento critico per gli acciai ad alta resistenza.

Il risultato è un miglioramento delle proprietà meccaniche, una maggiore durata del componente e un tasso di superamento del prodotto più elevato e più affidabile.

Efficienza del Processo "Tutto in Uno"

I moderni forni a vuoto verticali sono sistemi completi. Spesso integrano capacità di tempra rapida a gas, consentendo all'intero ciclo di trattamento termico — dal riscaldamento alla mantenimento alla tempra — di avvenire in un unico processo sigillato e automatizzato.

Ciò riduce la manipolazione dei pezzi, minimizza il rischio di errore umano e assicura una ripetibilità eccezionale da un carico all'altro.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potenti, un forno a vuoto verticale è un'attrezzatura specializzata. L'obiettività richiede il riconoscimento del suo specifico contesto operativo e dei suoi limiti.

Ingombro e Requisiti della Struttura

Per loro natura, i forni verticali sono alti. Ciò richiede un notevole spazio libero in altezza nella struttura. I modelli a carico inferiore possono persino richiedere la costruzione di un pozzo, rappresentando un investimento infrastrutturale sostanziale.

Limitazioni della Configurazione del Carico

Il forno è ottimizzato per pezzi alti, cilindrici o facilmente impilabili. Può essere meno efficiente per la lavorazione di un elevato mix di componenti piccoli e di forma casuale rispetto all'ampia area del letto di un forno orizzontale.

Manutenzione e Accessibilità

Eseguire la manutenzione all'interno di una camera verticale alta può essere più complesso che in un forno orizzontale. L'accesso agli elementi riscaldanti o ai fissaggi nella parte superiore o inferiore della camera può richiedere sollevatori o procedure specializzate.

Prendere la Decisione Giusta per la Tua Applicazione

La scelta del tipo di forno corretto dipende interamente dalla geometria dei tuoi pezzi e dal tuo obiettivo di produzione primario.

- Se la tua priorità è minimizzare la distorsione in pezzi alti, snelli o con anelli grandi: Un forno a vuoto verticale è la scelta tecnica superiore per garantire la stabilità dimensionale.

- Se la tua priorità è lavorare un alto volume di pezzi vari e più piccoli: Un forno a lotti orizzontale potrebbe offrire maggiore flessibilità di carico e un ingombro strutturale più convenzionale.

- Se la tua priorità è ottenere una qualità superficiale incontaminata e purezza metallurgica: Entrambi i tipi di forno sono eccellenti, ma il design verticale offre un vantaggio per forme complesse inclini a un flusso di gas non uniforme o distorsioni.

In definitiva, scegliere un forno verticale è un investimento nel controllo del processo e nella qualità finale del pezzo per quei componenti per cui l'integrità dimensionale è fondamentale.

Tabella Riassuntiva:

| Aspetto | Vantaggio Chiave |

|---|---|

| Uniformità di Temperatura | Riscaldamento uniforme nella zona calda cilindrica previene punti caldi/freddi |

| Mitigazione della Distorsione | Il posizionamento del pezzo assistito dalla gravità riduce deformazione e stress |

| Qualità Superficiale | Il vuoto previene ossidazione e decarburazione per finiture pulite |

| Efficienza del Processo | Riscaldamento e tempra integrati in un unico ciclo automatizzato |

| Applicazioni Ideali | Componenti aerospaziali, alberi lunghi, ingranaggi e grandi anelli |

Pronto ad elevare il tuo processo di trattamento termico con precisione e affidabilità? In KINTEK, siamo specializzati in soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a Muffola, a Tubo, Rotativi, a Vuoto & a Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano che possiamo progettare un forno a vuoto verticale che corrisponda perfettamente alle tue complesse geometrie dei pezzi, fornendo un controllo superiore della temperatura e una distorsione minima. Non lasciare che la deformazione dei pezzi ti freni: contattaci oggi per discutere come KINTEK può ottimizzare l'efficienza del tuo laboratorio e ottenere risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi