In un forno a vuoto, i metodi principali per ottenere una tempra completa sono la tempra in olio e la tempra in gas ad alta pressione (HPGQ). Sebbene esistano altri metodi di raffreddamento specializzati, questi due rappresentano le opzioni principali per l'indurimento dei componenti metallici dopo il trattamento termico sottovuoto, ognuno dei quali offre vantaggi distinti in base al materiale e alle proprietà finali desiderate.

La decisione centrale nella tempra in forno a vuoto non riguarda quale metodo sia universalmente "migliore", ma quale fornisca la velocità di raffreddamento precisa che la tua lega specifica richiede per raggiungere la durezza senza introdurre distorsioni o crepe inaccettabili.

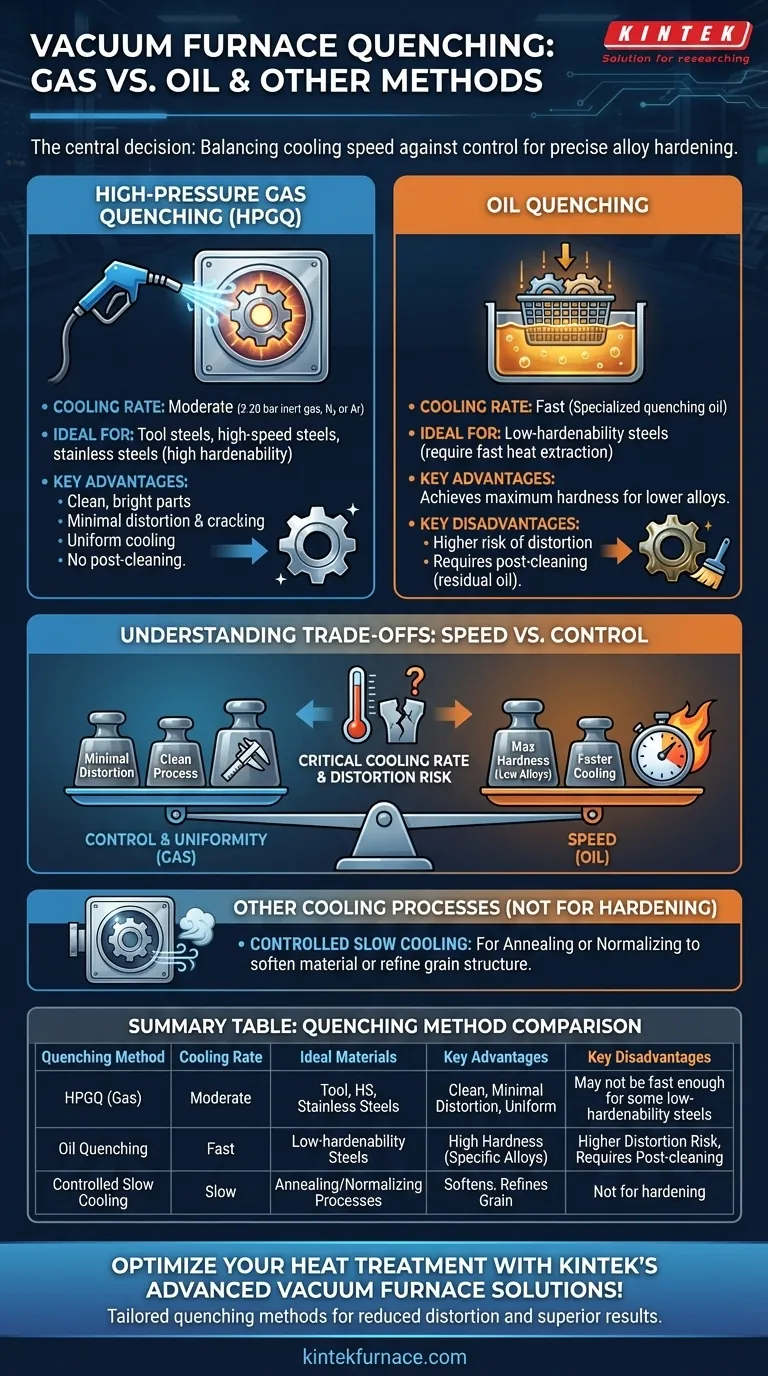

Uno sguardo più attento ai metodi di tempra

Il metodo scelto è dettato dalla temprabilità del materiale, cioè la sua capacità intrinseca di formare una struttura martensitica dura dopo il raffreddamento.

Tempra in gas ad alta pressione (HPGQ)

La tempra a gas comporta l'inondazione della zona calda con un flusso di gas inerte ad alta pressione e alta portata, tipicamente azoto o argon. I forni moderni possono raggiungere pressioni da 2 a 20 bar o più per estrarre rapidamente il calore.

Questo metodo offre un controllo e un'uniformità eccezionali. Poiché il raffreddamento è meno severo di una tempra liquida, è la scelta preferita per materiali con elevata temprabilità, come acciai per utensili, acciai rapidi e alcuni acciai inossidabili.

Il risultato è un pezzo pulito e brillante con un rischio minimo di shock termico, distorsione o cricche, eliminando la necessità di pulizia post-tempra.

Tempra in olio

La tempra in olio è un metodo più aggressivo. In questo processo, il pezzo riscaldato viene trasferito meccanicamente dalla camera a vuoto in un serbatoio integrato e sigillato di olio di tempra specializzato.

Questo rapido raffreddamento è necessario per gli acciai con temprabilità inferiore, che richiedono una velocità di estrazione del calore più rapida per raggiungere la piena durezza.

Sebbene efficace, la severità di una tempra in olio aumenta il rischio di distorsione del pezzo. Richiede anche un processo di pulizia post-trattamento per rimuovere l'olio residuo.

Altri processi di raffreddamento

Sebbene non sempre considerati una vera e propria "tempra" per l'indurimento, i forni a vuoto supportano anche velocità di raffreddamento più lente per altri processi termici.

Il raffreddamento lento controllato può essere ottenuto semplicemente spegnendo il calore e lasciando raffreddare il pezzo sottovuoto o introducendo un flusso a bassa portata di gas inerte. Questo viene utilizzato per processi come ricottura o normalizzazione, che mirano ad ammorbidire il materiale o affinare la sua struttura granulare, non ad indurirlo.

Comprendere i compromessi: velocità vs. controllo

La scelta tra gas e olio è una decisione ingegneristica fondamentale che bilancia la velocità di raffreddamento con il controllo del processo.

La velocità di raffreddamento critica

Ogni lega ha una velocità di raffreddamento critica, la velocità minima alla quale deve essere raffreddata per trasformare la sua microstruttura in martensite dura. Se il raffreddamento è troppo lento, il materiale formerà invece strutture più morbide.

Materiali come l'acciaio rapido hanno una velocità di raffreddamento critica molto bassa, rendendoli ideali per la tempra a gas più delicata e controllata. Altre leghe richiedono la velocità molto più elevata che solo una tempra in olio può fornire.

Il rischio di distorsione e cricche

Più rapida è la tempra, maggiore è lo stress termico esercitato sul componente. Questo stress può causare la deformazione, la distorsione o persino la rottura del pezzo.

La tempra a gas fornisce il raffreddamento più uniforme e controllato, riducendo significativamente questi rischi. È essenziale per geometrie complesse, sezioni sottili o pezzi dimensionalmente critici.

Pulizia e semplicità del processo

La tempra a gas è un processo eccezionalmente pulito. I pezzi emergono dal forno brillanti e pronti per la fase successiva, senza necessità di lavaggio.

La tempra in olio, per sua natura, lascia un residuo oleoso che deve essere accuratamente pulito. Ciò aggiunge un passaggio extra alla produzione e crea olio di scarto che richiede uno smaltimento adeguato.

Fare la scelta giusta per il tuo obiettivo

Le proprietà del tuo materiale e i requisiti dell'applicazione finale sono gli unici fattori che contano nella scelta di un metodo di tempra.

- Se il tuo obiettivo principale è la massima durezza con minima distorsione per acciai ad alta lega: La tempra in gas ad alta pressione è la scelta superiore per il suo controllo, uniformità e pulizia.

- Se il tuo obiettivo principale è l'indurimento di acciai a bassa lega che richiedono una velocità di raffreddamento molto rapida: La tempra in olio è il metodo necessario, ma è necessario progettare il processo per gestire i rischi intrinseci di distorsione.

- Se il tuo obiettivo principale è l'ammorbidimento, la distensione o la normalizzazione: Un raffreddamento lento controllato sottovuoto o con gas inerte a bassa pressione è il processo corretto.

In definitiva, il trattamento termico più riuscito abbina il mezzo di tempra e il suo potere di raffreddamento direttamente alle specifiche esigenze di trasformazione della lega.

Tabella riassuntiva:

| Metodo di tempra | Velocità di raffreddamento | Materiali ideali | Vantaggi chiave | Svantaggi chiave |

|---|---|---|---|---|

| Tempra in gas ad alta pressione (HPGQ) | Moderata | Acciai per utensili, acciai rapidi, acciai inossidabili | Processo pulito, minima distorsione, raffreddamento uniforme | Potrebbe non raffreddare abbastanza velocemente per acciai a bassa temprabilità |

| Tempra in olio | Veloce | Acciai a bassa temprabilità | Raggiunge un'elevata durezza per alcune leghe | Maggiore rischio di distorsione, richiede post-pulizia |

| Raffreddamento lento controllato | Lenta | Processi di ricottura, normalizzazione | Ammorbidisce i materiali, affina la struttura granulare | Non per scopi di indurimento |

Ottimizza i tuoi processi di trattamento termico con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce metodi di tempra precisi per soddisfare le tue esigenze sperimentali uniche, migliorando l'efficienza e riducendo la distorsione. Contattaci oggi per discutere come possiamo supportare i tuoi specifici requisiti di lega e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza