L'uso di un forno a vuoto a temperatura costante, specificamente a 80°C, migliora significativamente la qualità della precipitazione del fosfato di ferro rispetto ai metodi convenzionali. Questo approccio accelera la rimozione sia dell'acqua adsorbita che di quella chimicamente legata, mantenendo un ambiente a basso contenuto di ossigeno. Eliminando il rischio di ossidazione e introduzione di impurità, questo metodo preserva la stabilità strutturale del precursore di diidrato di fosfato di ferro (FePO4·2H2O), che è fondamentale per le prestazioni della batteria a valle.

Il vantaggio principale dell'essiccazione sotto vuoto risiede nella modifica della fisica dell'evaporazione: abbassando il punto di ebollizione dell'acqua, è possibile ottenere una disidratazione profonda senza lo stress termico che danneggia le strutture cristalline. Ciò garantisce che il precursore mantenga la precisa composizione chimica richiesta per la sintesi di materiali di alta qualità.

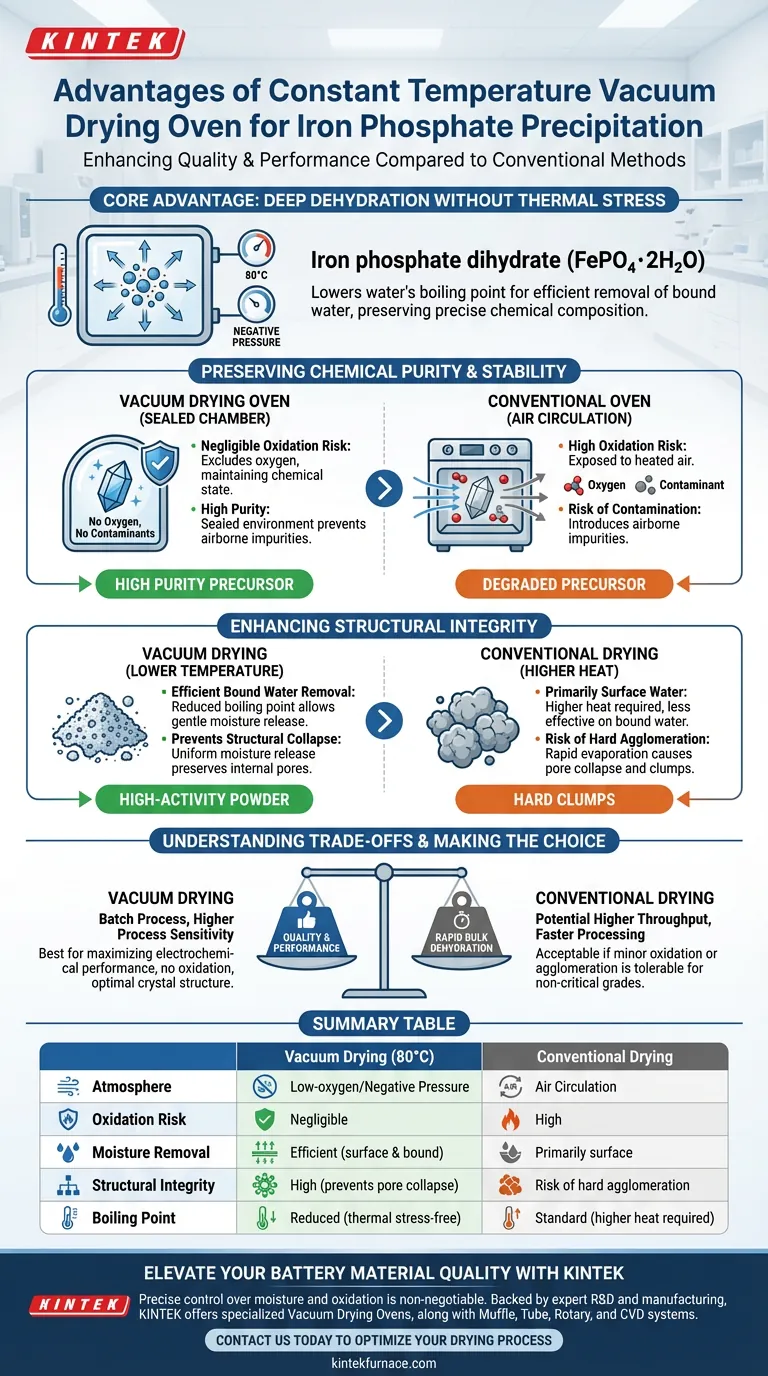

Preservare la purezza chimica e la stabilità

La sfida principale nell'essiccazione del fosfato di ferro è rimuovere l'umidità senza alterare lo stato chimico del materiale. L'essiccazione sotto vuoto affronta questo problema attraverso un controllo preciso dell'ambiente.

Prevenzione dell'ossidazione

I forni convenzionali si basano sulla circolazione di aria calda, che espone il materiale all'ossigeno. Per i materiali a base di ferro, ciò presenta un rischio significativo di ossidazione indesiderata.

Un forno a vuoto crea un ambiente a pressione negativa che esclude efficacemente l'ossigeno. Ciò garantisce che il fosfato di ferro rimanga nel suo stato chimico previsto durante tutto il processo di essiccazione.

Eliminazione della contaminazione

I metodi di essiccazione standard possono introdurre impurità o polvere aerodisperse. L'essiccazione sotto vuoto avviene in una camera sigillata, impedendo l'introduzione di contaminanti esterni.

Questo isolamento è vitale per mantenere gli elevati livelli di purezza richiesti per i precursori di grado batteria, dove anche tracce di impurità possono degradare le prestazioni.

Migliorare l'integrità strutturale

Oltre alla purezza chimica, la struttura fisica del precipitato essiccato determina quanto bene si comporterà nelle fasi di sintesi successive.

Rimozione efficiente dell'acqua legata

I precursori di fosfato di ferro contengono sia acqua superficiale che acqua "legata" integrata nella struttura.

A 80°C sotto vuoto, il punto di ebollizione dell'acqua è significativamente ridotto. Ciò consente la rimozione efficiente dell'acqua legata ostinata senza ricorrere a temperature estreme che potrebbero degradare il materiale.

Prevenire il collasso strutturale

La rapida evaporazione a temperature elevate nei forni convenzionali può causare problemi di tensione superficiale, portando al collasso dei pori o all'agglomerazione dura.

L'essiccazione sotto vuoto promuove un rilascio più uniforme dell'umidità dall'interno del materiale. Ciò preserva la struttura porosa interna e garantisce che il precursore rimanga una polvere sciolta e ad alta attività piuttosto che formare grumi duri.

Comprendere i compromessi

Mentre l'essiccazione sotto vuoto offre una qualità del materiale superiore, è importante riconoscere le differenze operative rispetto ai metodi convenzionali.

Limitazioni di produttività

L'essiccazione sotto vuoto è tipicamente un processo a lotti, che può offrire una produttività inferiore rispetto ai forni a nastro continui utilizzati nel riscaldamento convenzionale.

Sensibilità del processo

L'ambiente di vuoto deve essere attentamente controllato. Applicare il vuoto troppo rapidamente può causare "ebollizione", dove i solventi bollono violentemente e spostano fisicamente la polvere all'interno della camera.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di essiccazione corretto dipende dalla rigidità dei requisiti del tuo materiale.

- Se il tuo obiettivo principale è massimizzare le prestazioni elettrochimiche: Dai priorità all'essiccazione sotto vuoto per garantire che il precursore di fosfato di ferro rimanga privo di ossidazione e mantenga la sua struttura cristallina ottimale.

- Se il tuo obiettivo principale è la rapida disidratazione di massa di gradi non critici: I metodi di essiccazione convenzionali possono offrire tempi di elaborazione più rapidi, a condizione che una leggera ossidazione o agglomerazione sia accettabile.

Controllando l'atmosfera e la temperatura di essiccazione, trasformi l'essiccazione da un semplice passaggio di disidratazione a un processo critico di garanzia della qualità per il tuo materiale finale.

Tabella riassuntiva:

| Caratteristica | Essiccazione sotto vuoto (80°C) | Essiccazione convenzionale |

|---|---|---|

| Atmosfera | Basso ossigeno/Pressione negativa | Circolazione d'aria |

| Rischio di ossidazione | Trascurabile | Alto |

| Rimozione umidità | Efficiente (superficiale e legata) | Principalmente superficiale |

| Integrità strutturale | Alta (previene il collasso dei pori) | Rischio di agglomerazione dura |

| Livello di purezza | Alto (ambiente sigillato) | Rischio di contaminanti aerodispersi |

| Punto di ebollizione | Ridotto (senza stress termico) | Standard (richiede calore più elevato) |

Eleva la qualità dei tuoi materiali per batterie con KINTEK

Il controllo preciso dell'umidità e dell'ossidazione è non negoziabile per la sintesi di fosfato di ferro ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni per essiccazione sotto vuoto specializzati, insieme a sistemi Muffle, Tube, Rotary e CVD, tutti personalizzabili per soddisfare i requisiti di alta temperatura unici del tuo laboratorio.

Garantisci la stabilità strutturale e la purezza chimica dei tuoi precursori con le nostre soluzioni termiche avanzate. Contattaci oggi stesso per ottimizzare il tuo processo di essiccazione e scopri come la nostra esperienza può guidare l'innovazione dei tuoi materiali.

Guida Visiva

Riferimenti

- Ziyang Xu, Jingkui Qu. Sustainable Utilization of Fe(Ⅲ) Isolated from Laterite Hydrochloric Acid Lixivium via Ultrasonic-Assisted Precipitation to Synthesize LiFePO4/C for Batteries. DOI: 10.3390/ma17020342

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come aumentare la pressione del vuoto? Padroneggiare l'equilibrio tra carico di gas e velocità di pompaggio

- Quali sono i vantaggi dell'ambiente sottovuoto nei forni di trattamento termico? Ottenere qualità e controllo superiori del materiale

- Come si confrontano i costi tra i forni a basso vuoto e ad alto vuoto? Trova la soluzione migliore per il tuo budget e le tue esigenze

- Qual è l'impatto ambientale dell'utilizzo di un forno sottovuoto? Bilanciare emissioni, energia ed efficienza

- Qual è il significato tecnico dell'ambiente ad alto vuoto? Ottenere risultati perfetti nella brasatura dell'acciaio inossidabile

- Qual è lo scopo principale dell'utilizzo di un forno a essiccazione sotto vuoto per i compositi rGO/tMO? Garantire purezza e integrità strutturale

- Quali sono le applicazioni chiave dei forni a vuoto da laboratorio? Sblocca la lavorazione di materiali ad alta purezza

- Come fa un sistema di tempra a gas ad alta pressione a mantenere la stabilità dimensionale? Padroneggiare la precisione del raffreddamento uniforme