Nel suo nucleo, un forno per trattamento termico sotto vuoto funziona riscaldando i materiali all'interno di un ambiente a bassa pressione e controllato. Utilizzando pompe per rimuovere aria e altri gas reattivi da una camera sigillata, il forno previene l'ossidazione e la contaminazione durante i cicli di riscaldamento e raffreddamento. Ciò consente modifiche metallurgiche estremamente precise, che si traducono in pezzi puliti e ad alta integrità senza il danno superficiale comune nel riscaldamento atmosferico convenzionale.

Il principio fondamentale non riguarda solo il raggiungimento di una temperatura target; riguarda la rimozione dell'atmosfera. Evacuando i gas reattivi, un forno a vuoto assicura che le uniche modifiche al materiale siano quelle che si introducono intenzionalmente attraverso cicli di riscaldamento e raffreddamento controllati.

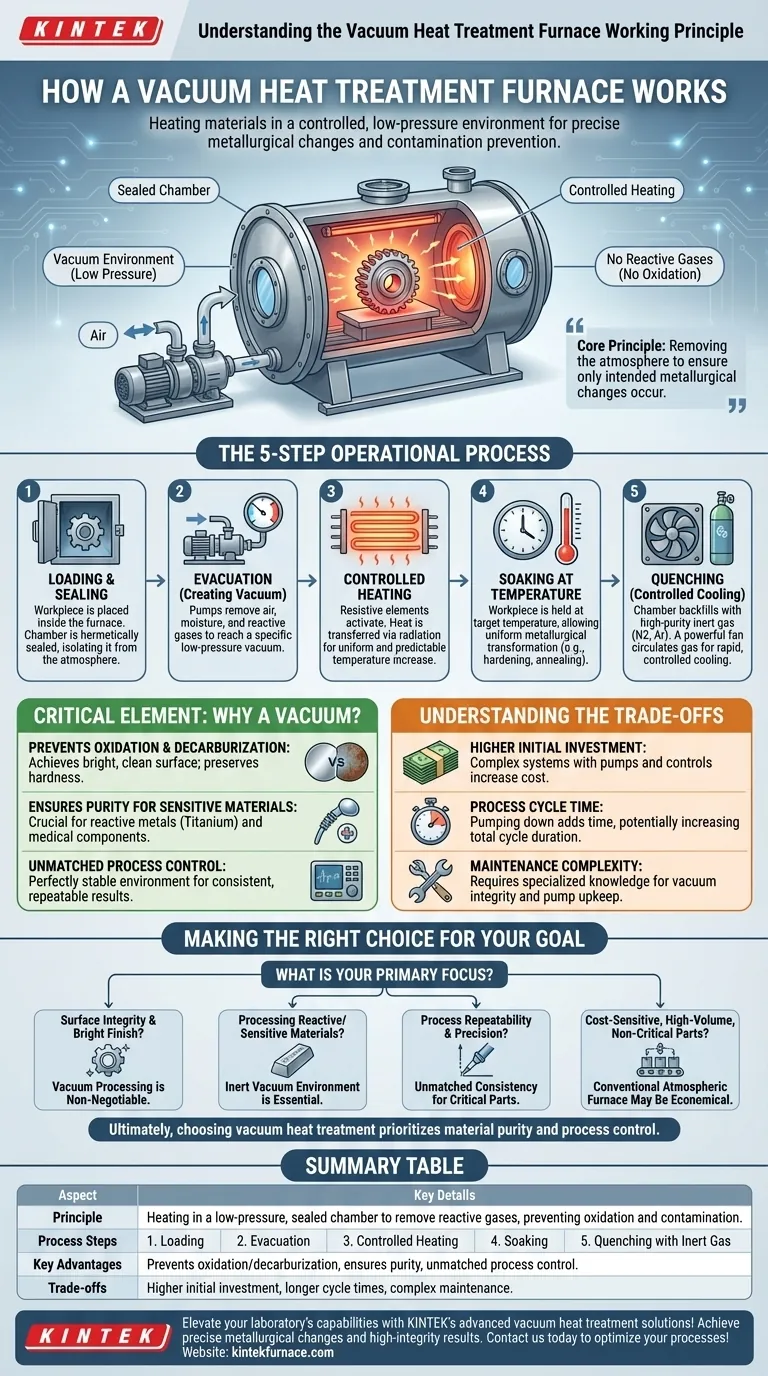

Il Processo Operativo Passo Dopo Passo

Comprendere la sequenza operativa rivela come un forno a vuoto ottenga i suoi risultati superiori. L'intero processo, dal riscaldamento al raffreddamento rapido, avviene all'interno di un unico recipiente sigillato.

Fase 1: Caricamento e Sigillatura

Il materiale da trattare, noto come pezzo da lavorare, viene posizionato all'interno della camera del forno. La camera viene quindi sigillata ermeticamente per creare un sistema chiuso, isolandola dall'atmosfera esterna.

Fase 2: Evacuazione (Creazione del Vuoto)

Un sistema di pompe, tipicamente una combinazione di pompe meccaniche e a diffusione, inizia a evacuare la camera. Aria, umidità e qualsiasi altro gas vengono rimossi fino a raggiungere un livello di pressione specifico e basso (il vuoto).

Fase 3: Riscaldamento Controllato

Una volta stabilito il vuoto, vengono attivati elementi riscaldanti resistivi realizzati con materiali come grafite o molibdeno. Il calore viene trasferito al pezzo da lavorare principalmente tramite irraggiamento, il che fornisce aumenti di temperatura molto uniformi e prevedibili senza l'irregolarità della convezione dell'aria.

Fase 4: Mantenimento in Temperatura (Soaking)

Il pezzo da lavorare viene mantenuto alla temperatura target precisa per una durata specificata. Questo periodo di mantenimento consente alla trasformazione metallurgica desiderata, come indurimento, ricottura o rinvenimento, di avvenire completamente e uniformemente in tutto il materiale.

Fase 5: Quenching (Raffreddamento Controllato)

Dopo il mantenimento, il materiale deve essere raffreddato a una velocità specifica. Il forno riempie nuovamente la camera con un gas inerte di elevata purezza come azoto o argon. Una potente ventola fa circolare questo gas per raffreddare il pezzo rapidamente e in modo controllato, un processo noto come raffreddamento rapido con gas.

Perché il Vuoto è l'Elemento Critico

L'uso del vuoto è ciò che distingue questa tecnologia. Non è semplicemente una caratteristica incidentale, ma il principale abilitatore dei suoi vantaggi chiave.

Prevenzione dell'Ossidazione e della Decarburazione

Rimuovendo l'ossigeno, il forno previene completamente l'ossidazione, il processo che crea scaglia e decolorazione sulla superficie di un materiale. Ciò si traduce in una finitura brillante e pulita che spesso non richiede pulizia secondaria. Impedisce inoltre la decarburazione — la perdita di carbonio dalla superficie dell'acciaio — preservando la durezza e la resistenza all'usura.

Garanzia di Purezza per Materiali Sensibili

L'ambiente pulito e inerte è cruciale per la lavorazione di metalli reattivi come il titanio e le superleghe utilizzate nell'aerospaziale. È essenziale anche per gli impianti medici e i componenti dei semiconduttori, dove anche la contaminazione superficiale microscopica può portare al fallimento del componente.

Raggiungimento di un Controllo di Processo Ineguagliabile

Un vuoto fornisce un ambiente perfettamente stabile e prevedibile. Il trasferimento di calore è coerente e le variabili di processo possono essere rigorosamente controllate e ripetute con precisione digitale. Questo sistema all-in-one elimina la variabilità dovuta allo spostamento tra stazioni di riscaldamento e raffreddamento separate.

Comprendere i Compromessi

Sebbene potente, la tecnologia dei forni a vuoto non è una soluzione universale. I suoi vantaggi devono essere ponderati rispetto a considerazioni pratiche.

Maggiore Investimento Iniziale

I forni a vuoto sono sistemi complessi che includono camere sigillate, pompe ad alte prestazioni e controlli sofisticati. Ciò rende i loro costi iniziali di acquisizione e installazione significativamente più elevati rispetto ai forni atmosferici convenzionali.

Tempo del Ciclo di Processo

La necessità di pompare la camera fino a un vuoto spinto aggiunge tempo all'inizio di ogni ciclo. Sebbene riscaldamento e raffreddamento possano essere rapidi, il tempo totale del ciclo può essere più lungo di alcuni processi convenzionali, influenzando la produttività complessiva.

Complessità della Manutenzione

I sistemi ad alto vuoto richiedono conoscenze specialistiche. Mantenere l'integrità del vuoto, la manutenzione delle pompe e garantire la pulizia della camera sono compiti più impegnativi rispetto alla cura di attrezzature atmosferiche più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di trattamento termico corretto dipende interamente dai requisiti del prodotto finale.

- Se la tua priorità principale è l'integrità superficiale e una finitura brillante: la lavorazione sotto vuoto è irrinunciabile, poiché elimina l'ossidazione che causa scaglia e decolorazione.

- Se la tua priorità principale è la lavorazione di materiali reattivi o sensibili: l'ambiente inerte del vuoto è essenziale per materiali come il titanio o acciai per utensili specifici che verrebbero danneggiati dall'aria ad alte temperature.

- Se la tua priorità principale è la ripetibilità del processo e la precisione: la natura altamente controllata di un forno a vuoto offre una coerenza ineguagliabile per i componenti critici nelle industrie aerospaziale, medica o degli utensili di fascia alta.

- Se la tua priorità principale è la produzione economicamente vantaggiosa di grandi volumi di pezzi non critici: un forno atmosferico convenzionale può essere una soluzione più economica, a condizione che una certa ossidazione superficiale sia accettabile.

In definitiva, scegliere il trattamento termico sotto vuoto è una decisione che privilegia la purezza del materiale e il controllo del processo al di sopra di tutto.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio | Riscaldamento in una camera sigillata a bassa pressione per rimuovere i gas reattivi, prevenendo ossidazione e contaminazione. |

| Fasi del Processo | 1. Caricamento e Sigillatura 2. Evacuazione 3. Riscaldamento Controllato 4. Mantenimento in Temperatura 5. Raffreddamento Rapido con Gas Inerte |

| Vantaggi Chiave | Previene l'ossidazione e la decarburazione, garantisce la purezza per materiali sensibili, fornisce un controllo di processo ineguagliabile. |

| Compromessi | Maggiore investimento iniziale, tempi di ciclo di processo più lunghi, manutenzione più complessa. |

Porta al livello successivo le capacità del tuo laboratorio con le soluzioni avanzate di trattamento termico sotto vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le loro esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e atmosferici, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare requisiti sperimentali unici. Ottieni modifiche metallurgiche precise, previeni la contaminazione e assicurati risultati ad alta integrità per materiali come titanio e superleghe. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi di trattamento termico e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori