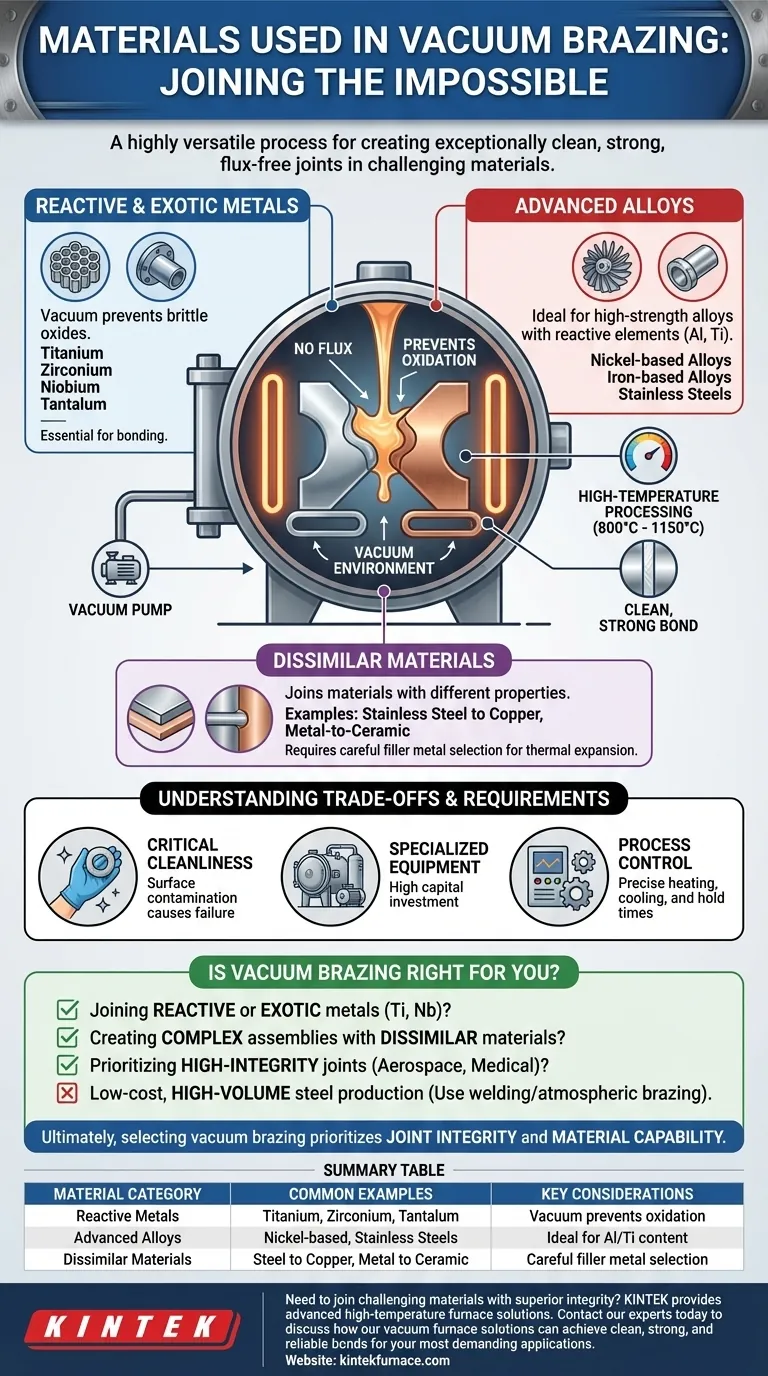

In breve, la brasatura sottovuoto è un processo altamente versatile utilizzato per unire una vasta gamma di materiali che sono spesso difficili o impossibili da unire con altri metodi. Ciò include metalli ad alte prestazioni come leghe di titanio e nichel, metalli refrattari come molibdeno e tantalio, e persino accoppiamenti dissimili come acciaio inossidabile con rame o metalli con ceramiche. Il processo si basa su un metallo d'apporto accuratamente selezionato per creare il legame in un ambiente ad alto vuoto.

Il vero vantaggio della brasatura sottovuoto non è solo l'elenco dei materiali che può gestire, ma la sua capacità di creare giunti eccezionalmente puliti, forti e senza flussante. Il vuoto stesso agisce come elemento critico, prevenendo l'ossidazione e consentendo legami della massima integrità tra materiali impegnativi.

L'ambito dei materiali nella brasatura sottovuoto

La brasatura sottovuoto è definita dalla sua capacità di gestire materiali che verrebbero compromessi dalla presenza di ossigeno ad alte temperature. Ciò apre la porta a una serie unica di applicazioni e combinazioni di materiali.

Metalli ad alte prestazioni e reattivi

Molti materiali ingegneristici avanzati sono altamente reattivi con l'ossigeno, specialmente se riscaldati. Un ambiente sottovuoto è essenziale per unirli.

Questa categoria include metalli di base esotici come titanio, zirconio, niobio e tantalio. Il vuoto previene la formazione di ossidi fragili sulle loro superfici, che altrimenti inibirebbero una brasatura adeguata.

Leghe avanzate

Il processo è ideale anche per leghe moderne ad alta resistenza che contengono elementi reattivi.

Si tratta tipicamente di leghe a base di nichel e a base di ferro (inclusi molti acciai inossidabili) che contengono piccole ma critiche quantità di alluminio o titanio. Questi elementi migliorano le proprietà della lega ma ne rendono difficile la brasatura in atmosfera standard.

La sfida dei materiali dissimili

Una delle capacità più significative della brasatura sottovuoto è l'unione di materiali con diverse proprietà chimiche e fisiche.

Può produrre legami forti tra metalli diversi, come acciaio inossidabile e rame, o persino creare assemblaggi metallo-ceramica. Il successo in queste applicazioni dipende fortemente dall'attenta selezione di una lega d'apporto che possa accomodare diversi tassi di espansione termica e bagnare efficacemente entrambe le superfici.

Perché il vuoto è l'elemento critico

Mentre ci concentriamo sui metalli da unire, l'ambiente di processo è ciò che rende possibile la tecnologia. Nella brasatura sottovuoto, il vuoto non è passivo; è un componente attivo ed essenziale del processo.

Prevenire l'ossidazione senza flussante

Nella brasatura tradizionale, un flussante chimico viene utilizzato per pulire le superfici e prevenire l'ossidazione. Questo flussante può rimanere intrappolato nel giunto, causando corrosione o creando un punto di debolezza.

La brasatura sottovuoto elimina la necessità di flussante. Rimuovendo ossigeno e altri gas atmosferici dal forno, il vuoto stesso previene l'ossidazione. Ciò consente al metallo d'apporto fuso di bagnare i materiali di base in modo pulito, risultando in un giunto più forte, più affidabile e esteticamente più pulito.

Consentire la lavorazione ad alta temperatura

Il processo prevede il riscaldamento dei pezzi a temperature spesso comprese tra 800°C e 1150°C—abbastanza calde da fondere il metallo d'apporto ma non i materiali di base.

Mantenere i componenti a queste temperature in un vuoto li protegge dalla degradazione termica e dalla contaminazione, garantendo che le proprietà del materiale dell'assemblaggio finale non siano compromesse.

Comprendere i compromessi e i requisiti

Sebbene potente, la brasatura sottovuoto è un processo industriale preciso con requisiti impegnativi. Non è una soluzione universalmente applicabile per tutte le attività di giunzione.

La criticità della pulizia

Il successo dipende interamente da una preparazione meticolosa. Qualsiasi contaminazione superficiale—come oli, ossidi o persino impronte digitali—può impedire al metallo d'apporto di fluire correttamente e causare un giunto difettoso.

Ciò richiede una pulizia accurata dei pezzi e spesso richiede che l'assemblaggio venga eseguito in un ambiente dedicato e pulito per prevenire la ricontaminazione prima che i pezzi entrino nel forno.

La necessità di attrezzature specializzate

La brasatura sottovuoto richiede un significativo investimento di capitale. Il processo si basa su forni ad alto vuoto dotati di sofisticati sistemi di pompaggio, inclusi pompe a diffusione o turbomolecolari, per raggiungere le basse pressioni necessarie.

Questa attrezzatura specializzata lo rende un processo meno accessibile e più costoso rispetto a metodi come la brasatura a fiamma o la saldatura convenzionale.

L'importanza del controllo del processo

La velocità di riscaldamento, il tempo di mantenimento alla temperatura e la velocità di raffreddamento devono essere controllati con precisione. Queste variabili sono critiche per la gestione delle sollecitazioni termiche, in particolare nei giunti di materiali dissimili, e per garantire che il componente finale soddisfi le proprietà meccaniche richieste.

La brasatura sottovuoto è giusta per la tua applicazione?

La scelta di un metodo di giunzione richiede di bilanciare la necessità di prestazioni con i costi e la complessità. Utilizza questi punti per guidare la tua decisione.

- Se il tuo obiettivo principale è unire metalli reattivi o esotici (come titanio o niobio): La brasatura sottovuoto è spesso il metodo superiore o l'unico valido per ottenere un legame pulito e forte.

- Se il tuo obiettivo principale è creare assemblaggi complessi con materiali dissimili (come metallo-ceramica): Questo processo offre capacità uniche, a condizione che tu possa progettare correttamente il giunto e selezionare la lega d'apporto corretta.

- Se il tuo obiettivo principale è giunti ad alta integrità per applicazioni critiche (aerospaziale, medicale): La natura senza flussante e a bassa contaminazione dei giunti brasati sottovuoto lo rende una scelta ideale dove il fallimento non è un'opzione.

- Se il tuo obiettivo principale è la produzione a basso costo e ad alto volume di semplici parti in acciaio: Altri metodi di giunzione, come la saldatura o la brasatura atmosferica, sono quasi certamente più convenienti.

In definitiva, la scelta della brasatura sottovuoto è una decisione che privilegia l'integrità del giunto e la capacità del materiale sopra ogni altra cosa.

Tabella riassuntiva:

| Categoria di materiale | Esempi comuni | Considerazioni chiave |

|---|---|---|

| Metalli reattivi | Titanio, Zirconio, Tantalio | Il vuoto previene l'ossidazione; essenziale per il legame. |

| Leghe avanzate | A base di nichel, Acciai inossidabili | Ideale per leghe con contenuto di alluminio/titanio. |

| Materiali dissimili | Acciaio con Rame, Metallo con Ceramica | Richiede un'attenta selezione del metallo d'apporto per l'espansione termica. |

Hai bisogno di unire materiali impegnativi con integrità superiore?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici come la brasatura sottovuoto.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di forni sottovuoto possono ottenere legami puliti, forti e affidabili per le tue applicazioni più esigenti.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto