In breve, i settori e i campi di ricerca che traggono maggior beneficio dai sistemi di forno tubolare CVD per materiali 2D sono quelli che aprono la strada alla tecnologia di nuova generazione. Ciò include la produzione di semiconduttori, l'accumulo di energia come le batterie agli ioni di litio e i supercondensatori, l'elettronica flessibile, l'optoelettronica, la fotocatalisi e lo sviluppo di sensori avanzati. Questi sistemi forniscono l'ambiente altamente controllato necessario per sintetizzare e raffinare materiali spessi solo un singolo atomo.

Un forno tubolare CVD non è solo un forno ad alta temperatura; è uno strumento di precisione. Il suo valore risiede nella sua capacità di creare un ambiente incontaminato e altamente controllato, che è il prerequisito assoluto per la fabbricazione dei materiali 2D uniformi e privi di difetti necessari per sbloccare le loro rivoluzionarie proprietà elettroniche e fisiche.

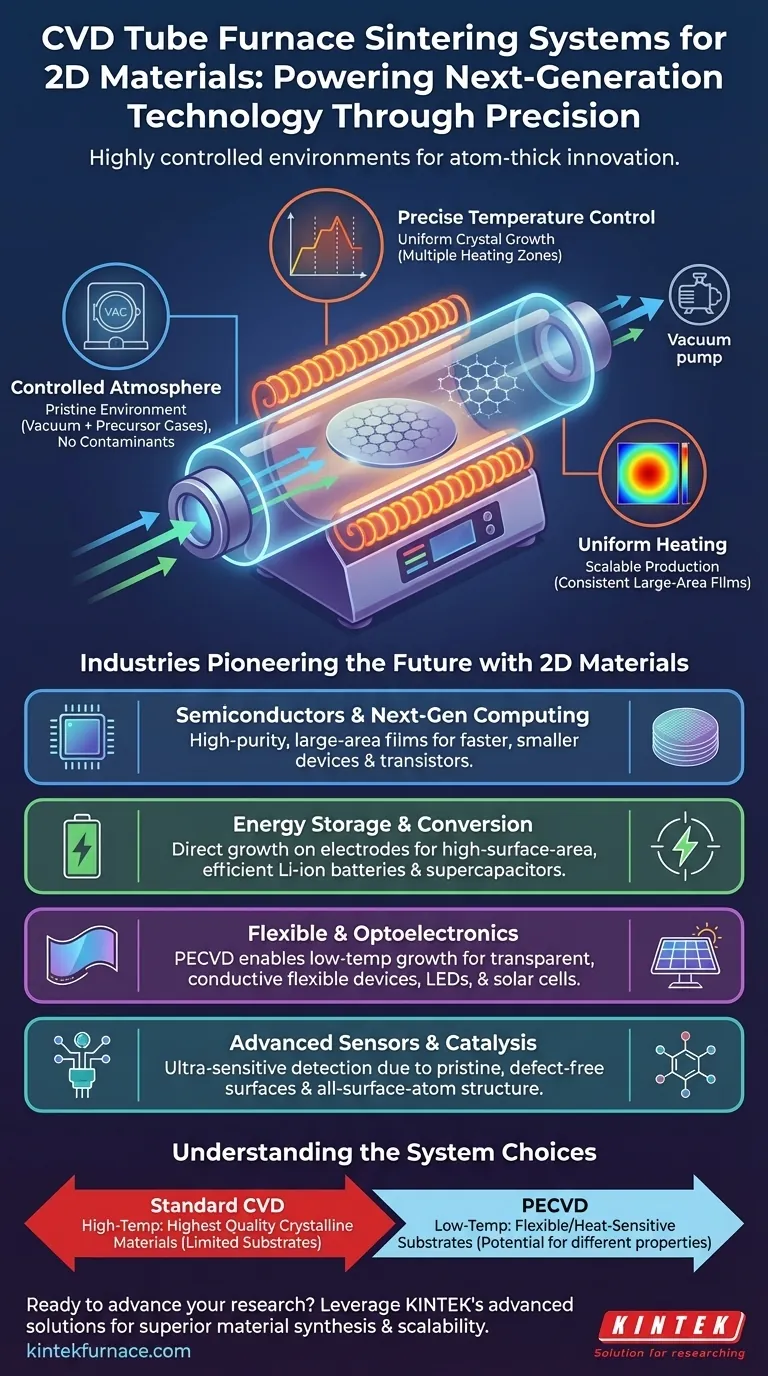

Perché i Forni CVD Sono Essenziali per i Materiali 2D

Sintetizzare un materiale come il grafene o un dicalcogenuro di metallo di transizione (TMD) è un processo di costruzione a livello atomico. La Deposizione Chimica da Vapore (CVD) è il metodo principale per questo, e il forno tubolare è l'ambiente in cui avviene. Le specifiche capacità del forno sono ciò che rende possibile la crescita di materiali 2D di alta qualità.

La Necessità di un'Atmosfera Controllata

Per costruire uno strato atomico perfetto, è necessario controllare esattamente quali atomi sono presenti. Un forno CVD è sigillato per creare un vuoto, rimuovendo tutti i contaminanti.

Quindi, vengono introdotti specifici gas precursori in quantità precise. Questa atmosfera controllata assicura che solo le reazioni chimiche desiderate avvengano sul substrato, prevenendo impurità indesiderate e difetti strutturali nel reticolo del materiale 2D.

Il Ruolo Critico del Controllo della Temperatura

La temperatura determina la velocità delle reazioni chimiche e la qualità della crescita dei cristalli. Troppo bassa, e la reazione non procederà; troppo alta, e può causare difetti o danneggiare il substrato.

I forni CVD offrono un controllo preciso della temperatura, spesso con più zone di riscaldamento. Ciò consente ai ricercatori di creare profili di temperatura specifici che sono essenziali per la nucleazione e la crescita di film monostrato grandi, uniformi.

Riscaldamento Uniforme per la Produzione Scalabile

Affinché un materiale 2D sia utile in un dispositivo come un transistor o un sensore, deve essere coerente su tutta la sua superficie.

Un forno tubolare è progettato per fornire un riscaldamento altamente uniforme su tutta l'area del substrato. Questa uniformità è fondamentale per passare dalle curiosità su scala di laboratorio alla produzione di wafer che possono essere utilizzati nella fabbricazione industriale.

Applicazioni Chiave e Campi Beneficiari

Il controllo preciso offerto dai sistemi a forno CVD consente direttamente scoperte in diversi campi ad alta tecnologia.

Semiconduttori e Informatica di Nuova Generazione

L'industria dei semiconduttori spinge costantemente per rendere i transistor più piccoli e più veloci. Materiali 2D come il grafene e il MoS₂ offrono un'incredibile mobilità elettronica in un fattore di forma sottile a livello atomico. Il CVD è il metodo primario per produrre i film di elevata purezza e ampia area necessari per la fabbricazione su scala di wafer.

Accumulo e Conversione dell'Energia

Le prestazioni di batterie e supercondensatori dipendono fortemente dall'area superficiale del materiale dell'elettrodo. I materiali 2D hanno il rapporto superficie-volume più alto possibile. Il CVD può essere utilizzato per far crescere questi materiali direttamente su fogli conduttivi, creando elettrodi altamente efficienti per le batterie agli ioni di litio e i supercondensatori di nuova generazione.

Dispositivi Flessibili e Optoelettronici

I materiali 2D sono sia trasparenti che conduttivi, rendendoli ideali per touch screen, display flessibili, LED e celle solari. Molti substrati flessibili, come i polimeri, non possono sopportare le alte temperature del CVD tradizionale.

Ciò ha portato all'adozione di tecniche specializzate come la CVD Potenziata al Plasma (PECVD). I sistemi PECVD operano a temperature più basse, consentendo la crescita diretta e senza trasferimento di materiali 2D su substrati sensibili al calore.

Sensori Avanzati e Catalisi

Poiché ogni atomo in un materiale 2D è un atomo di superficie, essi sono eccezionalmente sensibili all'ambiente circostante. Questo li rende perfetti per la costruzione di sensori chimici e biologici ultra-sensibili.

Le superfici incontaminate e pulite prodotte tramite CVD sono essenziali per garantire che il sensore risponda solo all'analita target senza interferenze da contaminanti superficiali.

Comprendere i Compromessi

Sebbene indispensabili, i sistemi a forno CVD non sono una soluzione universale. Comprendere le loro variazioni e limitazioni è fondamentale per un'implementazione di successo.

CVD Standard vs. CVD Potenziata al Plasma (PECVD)

Il CVD termico standard si basa esclusivamente sulle alte temperature per guidare le reazioni. Tipicamente produce materiali cristallini della massima qualità, ma è limitato ai substrati resistenti alla temperatura.

La PECVD utilizza un plasma per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse. Questo è un vantaggio chiave per l'elettronica flessibile, ma a volte può risultare in un materiale con proprietà diverse o più difetti rispetto alla crescita ad alta temperatura.

La Sfida del Trasferimento del Materiale

Spesso, un materiale 2D viene fatto crescere su un substrato catalitico (come il rame per il grafene) e deve essere trasferito a un substrato di dispositivo finale (come il silicio). Questo processo di trasferimento è una fonte importante di difetti, pieghe e contaminazione che possono degradare le prestazioni del dispositivo.

Lo sviluppo di processi senza trasferimento, spesso abilitati dalla PECVD, in cui il materiale viene fatto crescere direttamente sul substrato non catalitico finale, è un'importante area di ricerca volta a superare questo ostacolo.

Costo e Scalabilità Industriale

I sistemi a forno CVD, specialmente quelli con capacità avanzate, rappresentano un investimento significativo. Sebbene siano un pilastro della ricerca e sviluppo, la scalabilità di questi processi per la produzione industriale ad alto volume e basso costo rimane una sfida ingegneristica importante.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno il tipo di sistema e processo CVD di cui hai bisogno.

- Se il tuo obiettivo principale è la ricerca fondamentale: Hai bisogno di un sistema con il massimo controllo su temperatura, flusso di gas e purezza per produrre materiali nuovi e incontaminati con la massima qualità possibile.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori: Hai bisogno di un sistema che dia priorità all'uniformità, alla ripetibilità e alla compatibilità con wafer di ampia area.

- Se il tuo obiettivo principale è l'elettronica flessibile: Devi utilizzare un sistema in grado di deposizione a bassa temperatura, come la PECVD, per evitare di danneggiare i tuoi substrati polimerici.

- Se il tuo obiettivo principale è l'accumulo di energia: Hai bisogno di un processo che possa far crescere efficacemente materiali 2D ad alta superficie direttamente su strutture di elettrodi conduttivi.

Dominare l'ambiente di sintesi è la chiave fondamentale per sbloccare il vasto potenziale dei materiali 2D.

Tabella Riepilogativa:

| Campo/Settore | Applicazioni Chiave | Benefici del Forno CVD |

|---|---|---|

| Semiconduttori | Informatica di nuova generazione, transistor | Film di elevata purezza e ampia area, controllo preciso della temperatura |

| Accumulo di Energia | Batterie agli ioni di litio, supercondensatori | Crescita diretta su elettrodi, elevata superficie |

| Elettronica Flessibile | Touch screen, display, LED | PECVD a bassa temperatura per substrati sensibili al calore |

| Optoelettronica | Celle solari, sensori | Riscaldamento uniforme, superfici prive di difetti |

| Catalisi e Sensori | Rilevamento chimico/biologico | Superfici pulite, atmosfera controllata |

Pronto a far progredire la tua ricerca sui materiali 2D con precisione? Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nel campo dei semiconduttori, dell'accumulo di energia o dell'elettronica flessibile, possiamo aiutarti a raggiungere una sintesi dei materiali e una scalabilità superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica