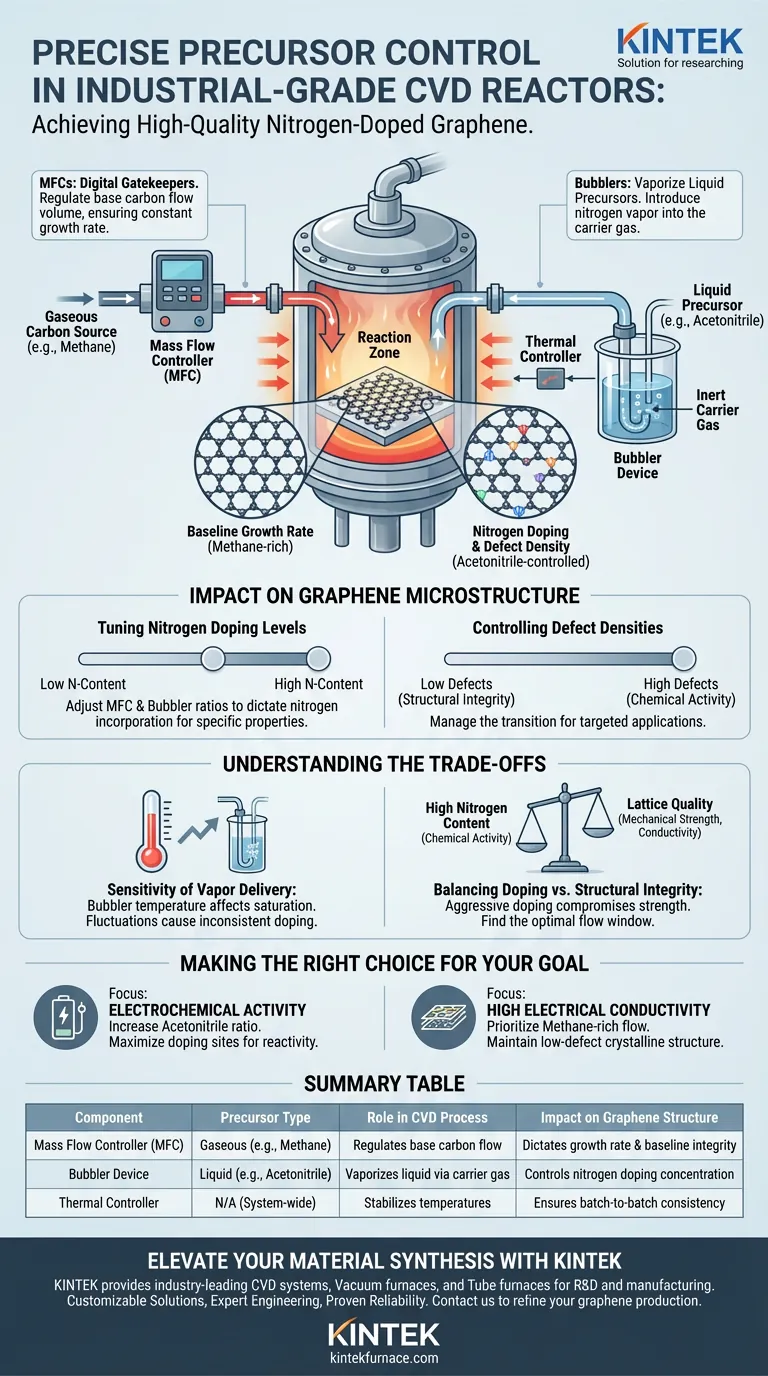

I reattori CVD sottovuoto di grado industriale ottengono un controllo preciso dei precursori integrando i controllori di flusso di massa (MFC) con dispositivi a gorgogliatore specializzati. Questi sistemi lavorano in tandem per regolare rigorosamente i tassi di flusso e i rapporti specifici di fonti di carbonio gassose, come il metano, e vapori liquidi, come l'acetonitrile, che entrano nella zona di reazione.

La precisione nel flusso dei precursori non riguarda solo la consegna; è la leva principale per ingegnerizzare la struttura atomica del materiale, consentendo agli operatori di mettere a punto le concentrazioni di drogaggio con azoto e gestire le densità dei difetti all'interno del reticolo di grafene.

La meccanica della regolazione dei precursori

Il ruolo dei controllori di flusso di massa (MFC)

I MFC fungono da guardiani digitali del processo di deposizione chimica da vapore.

Forniscono feedback e controllo in tempo reale sul volume di gas che entra nella camera.

Regolando rigorosamente il flusso della fonte di carbonio primaria, tipicamente metano, i MFC garantiscono che il tasso di crescita di base del grafene rimanga costante.

Integrazione di dispositivi a gorgogliatore per precursori liquidi

Per introdurre azoto nel reticolo, il sistema utilizza spesso acetonitrile, che esiste come liquido a temperatura ambiente.

I dispositivi a gorgogliatore vengono impiegati per vaporizzare questo liquido.

Un gas inerte di trasporto o il gas reagente stesso gorgoglia attraverso l'acetonitrile liquido, trasportando quantità precise di vapore nel reattore per mescolarsi con il metano.

Impatto sulla microstruttura del grafene

Regolazione dei livelli di drogaggio con azoto

Il rapporto tra vapore di acetonitrile e gas metano è la variabile critica.

Regolando le impostazioni del MFC e i parametri del gorgogliatore, gli operatori possono determinare esattamente quanto azoto è disponibile per l'incorporazione.

Ciò consente la creazione di grafene tridimensionale drogato con azoto con proprietà elettriche e chimiche specifiche su misura per l'applicazione.

Controllo delle densità dei difetti

L'introduzione di eteroatomi come l'azoto crea inevitabilmente difetti nel reticolo di carbonio perfetto.

Il controllo preciso del flusso consente la gestione della transizione tra strutture a basso e alto difetto.

Questa capacità è essenziale, poiché diverse applicazioni richiedono diverse densità di difetti: alcune richiedono un'elevata integrità strutturale, mentre altre beneficiano della reattività chimica dei difetti.

Comprendere i compromessi

La sensibilità della consegna del vapore

Sebbene i gorgogliatori consentano l'uso di precursori liquidi, introducono complessità riguardo ai livelli di saturazione.

La quantità di vapore assorbita dal gas di trasporto dipende fortemente dalla temperatura del liquido nel gorgogliatore.

Se la temperatura del gorgogliatore fluttua, il rapporto di drogaggio cambia, potenzialmente portando a risultati incoerenti lotto per lotto.

Bilanciare drogaggio e integrità strutturale

Esiste un compromesso intrinseco tra alto contenuto di azoto e qualità del reticolo.

Un drogaggio aggressivo (alto flusso di acetonitrile) aumenta l'attività chimica ma compromette la resistenza meccanica e la conduttività del grafene.

Gli operatori devono trovare la finestra di flusso ottimale in cui il materiale mantiene il suo scheletro strutturale ottenendo il livello di drogaggio desiderato.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua sintesi di grafene drogato con azoto, devi allineare la tua strategia di controllo del flusso con i requisiti della tua applicazione finale:

- Se il tuo obiettivo principale è l'alta conduttività elettrica: Dai priorità a un rapporto di flusso ricco di metano per mantenere una struttura cristallina a basso difetto con una minima interruzione dell'azoto.

- Se il tuo obiettivo principale è l'attività elettrochimica (ad es. per batterie o sensori): Aumenta il rapporto di vapore di acetonitrile per massimizzare i siti di drogaggio con azoto e indurre deliberatamente difetti cataliticamente attivi.

Padroneggiare l'interazione tra le impostazioni del MFC e le dinamiche del gorgogliatore è la chiave per passare dalla crescita casuale alla sintesi di materiali ingegnerizzati.

Tabella riassuntiva:

| Componente | Tipo di precursore | Ruolo nel processo CVD | Impatto sulla struttura del grafene |

|---|---|---|---|

| Controllore di flusso di massa (MFC) | Gassoso (ad es. Metano) | Regola il volume del flusso di carbonio di base | Determina la velocità di crescita e l'integrità di base |

| Dispositivo a gorgogliatore | Liquido (ad es. Acetonitrile) | Vaporizza il liquido tramite gas di trasporto | Controlla la concentrazione di drogaggio con azoto |

| Termoregolatore | N/A (Sistema completo) | Stabilizza la temperatura del gorgogliatore e della zona | Garantisce la coerenza del drogaggio lotto per lotto |

Migliora la tua sintesi di materiali con KINTEK

La precisione nella sintesi del grafene drogato con azoto richiede più di semplici precursori di alta qualità: richiede un reattore progettato per un controllo assoluto. KINTEK fornisce sistemi CVD, forni sottovuoto e forni a tubo leader del settore, progettati per soddisfare le rigorose esigenze della ricerca e sviluppo avanzata e della produzione su larga scala.

Perché scegliere KINTEK?

- Soluzioni personalizzabili: Personalizza le configurazioni MFC e le integrazioni dei gorgogliatori in base alle tue specifiche esigenze di deposizione chimica da vapore.

- Ingegneria esperta: Beneficia della nostra profonda esperienza di ricerca e sviluppo nelle apparecchiature di laboratorio ad alta temperatura.

- Affidabilità comprovata: Ottieni rapporti di drogaggio coerenti e integrità strutturale in ogni lotto.

Pronto a perfezionare la tua produzione di grafene? Contattaci oggi stesso per discutere i requisiti del tuo progetto unico e scopri come i nostri sistemi di forni personalizzabili possono trasformare le capacità del tuo laboratorio.

Guida Visiva

Riferimenti

- Kavitha Mulackampilly Joseph, Vesselin Shanov. Modified 3D Graphene for Sensing and Electrochemical Capacitor Applications. DOI: 10.3390/nano14010108

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Qual è la funzione di un sistema APCVD nella sintesi di grafene bicristallino singolo? Sblocca la crescita di precisione

- Perché il cloruro di sodio (NaCl) viene utilizzato nella CVD del MoS2 drogato con vanadio? Ottimizzare il drogaggio con sale fuso

- Perché è necessario un sistema di controllo del flusso di massa di gas ad alta precisione per la crescita di Ga2O3? Ottenere film sottili privi di difetti

- Che ruolo giocano PVD e CVD nella moderna tecnologia a film sottile? Differenze chiave e applicazioni spiegate

- Quali sono alcune applicazioni dei materiali sfusi in SiC CVD? Ideali per esigenze ad alta tecnologia

- Qual è il ruolo di un sistema di deposizione chimica da vapore termico (TCVD) nella sintesi di nanosheet di WS2?

- Quali sono gli svantaggi del CVD? Valutare costi elevati, complessità e vincoli