Alla base, la Deposizione Chimica da Vapore (CVD) è una tecnica eccezionalmente versatile, capace di sintetizzare una vasta gamma di materiali. Questi materiali comprendono diverse categorie, inclusi materiali avanzati bidimensionali (2D) come MoS2 e GaSe, ceramiche ad alte prestazioni come il nitruro di titanio, metalli puri come il tungsteno e l'iridio, e semiconduttori fondamentali come il silicio. Il processo può creare qualsiasi cosa, dai semplici rivestimenti alle complesse eterostrutture.

Il vero potere del CVD non risiede solo nell'ampia varietà di materiali che può produrre, ma nel suo preciso controllo sulla loro forma e struttura finale, da film sottili amorfi a nanofili cristallini ed eterostrutture a strati.

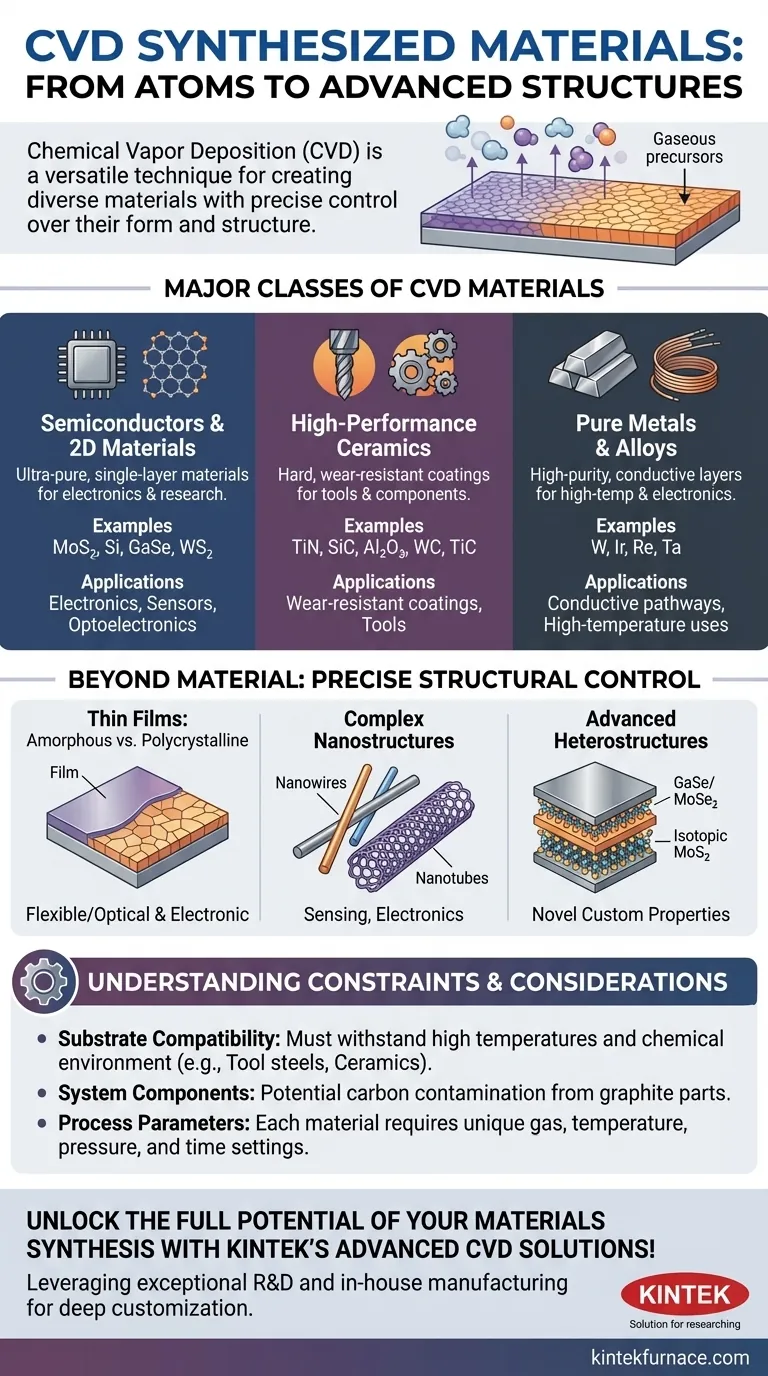

Le Principali Classi di Materiali CVD

Il CVD non è limitato a una singola industria o applicazione. La sua capacità di depositare diverse classi di materiali lo rende una tecnologia fondamentale in settori che vanno dalla microelettronica all'industria pesante.

Semiconduttori e Materiali 2D

Il CVD è la pietra angolare della moderna fabbricazione di semiconduttori e della ricerca sui materiali avanzati. Permette la creazione di materiali ultra-puri, a singolo strato, con eccezionali proprietà elettroniche e ottiche.

Esempi specifici includono monostrati o pochi strati di:

- Disolfuro di molibdeno (MoS2)

- Diselenide di molibdeno (MoSe2)

- Disolfuro di tungsteno (WS2)

- Selenuro di gallio (GaSe)

- Diselenide di palladio (PdSe2)

- Silicio elementare

Ceramiche ad Alte Prestazioni

Il CVD è ampiamente utilizzato per depositare rivestimenti ceramici duri, resistenti all'usura e chimicamente inerti su utensili e componenti, prolungandone drasticamente la durata.

Questi includono ceramiche non ossidiche come carburi e nitruri, e ceramiche ossidiche:

- Carburi: Carburo di tungsteno (WC), carburo di silicio (SiC), carburo di tantalio (TaC), carburo di titanio (TiC)

- Nitruri: Nitruro di titanio (TiN), carbonitruro di titanio (TiCN)

- Ossidi: Ossido di alluminio (Al2O3), afnio (HfO2), zirconio (ZrO2)

Metalli Puri e Leghe

La tecnica può anche depositare strati metallici ad alta purezza, critici per la creazione di percorsi conduttivi nell'elettronica o per applicazioni che richiedono resistenza alle alte temperature e alla corrosione.

I metalli depositati tramite CVD includono renio, tantalio, tungsteno e iridio. Può anche essere adattato per produrre leghe specifiche.

Oltre il Tipo di Materiale: Controllo della Struttura e della Forma

Comprendere il CVD significa guardare oltre una semplice lista di materiali. Il suo vero vantaggio è il controllo architettonico che fornisce su scala micro e nano.

Film Sottili: Amorfi vs. Policristallini

Il CVD può dettare la struttura atomica del film depositato. Può creare materiali amorfi, che mancano di una struttura cristallina e sono preziosi per dispositivi flessibili o ottici.

Può anche produrre materiali policristallini, costituiti da molti piccoli grani cristallini. Questi sono fondamentali per prodotti come i pannelli solari e molti componenti elettronici.

Nanostrutture Complesse

Il processo non è limitato a film piatti. Con un controllo preciso delle condizioni, il CVD può essere utilizzato per far crescere strutture intricate come nanofili e nanotubi, che hanno proprietà e applicazioni uniche nel rilevamento, nell'elettronica e nei compositi.

Eterostrutture Avanzate

Per la ricerca e i dispositivi all'avanguardia, il CVD può sovrapporre diversi materiali (eterostrutture verticali) o farli crescere fianco a fianco (eterostrutture laterali).

Esempi come GaSe/MoSe2 o eterostrutture isotopic MoS2 consentono agli ingegneri di progettare materiali con proprietà elettroniche o fotoniche completamente nuove e personalizzate che non esistono in un singolo materiale.

Comprendere i Compromessi e i Limiti

Sebbene potente, il CVD non è privo di vincoli operativi. La scelta del materiale e del substrato sono profondamente interconnesse.

L'Importanza della Compatibilità del Substrato

Il materiale da rivestire, noto come substrato, deve essere in grado di resistere alle alte temperature e all'ambiente chimico del processo CVD.

I substrati comunemente usati includono carburi di tungsteno, acciai per utensili, leghe di nichel ad alta temperatura, ceramiche e grafite. Il rivestimento e il substrato devono essere chimicamente e termicamente compatibili per garantire una forte adesione.

Il Ruolo dei Componenti del Sistema

Il reattore CVD stesso può imporre limitazioni. Ad esempio, molti sistemi ad alta temperatura utilizzano zone calde in grafite e isolamenti a base di carbonio. Questo ambiente potrebbe essere inadatto per processi sensibili alla contaminazione da carbonio.

Non un Processo Universale

Un sistema configurato per depositare carburo di tungsteno su acciaio per utensili non può essere semplicemente usato per far crescere grafene monostrato. Ogni materiale richiede una combinazione unica di gas precursori, temperature, pressioni e tempi di processo, spesso rendendo necessarie attrezzature specializzate e uno sviluppo di processo esperto.

Scegliere la Soluzione Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà quale aspetto della capacità del CVD è più rilevante.

- Se il tuo obiettivo principale è l'elettronica di prossima generazione o la ricerca: il CVD offre una precisione senza pari per la creazione di materiali 2D ad alta purezza, nanofili ed eterostrutture innovative.

- Se il tuo obiettivo principale sono rivestimenti protettivi per utensili o componenti industriali: la tecnologia eccelle nel depositare strati ceramici estremamente duri e durevoli come TiN, TiC e Al2O3.

- Se il tuo obiettivo principale sono dispositivi ottici o flessibili specializzati: il CVD fornisce un controllo critico sulla struttura del film, consentendo la creazione di film amorfi o policristallini con proprietà su misura.

In definitiva, la Deposizione Chimica da Vapore è una piattaforma fondamentale e adattabile per l'ingegneria dei materiali dall'atomo in su.

Tabella riassuntiva:

| Classe di Materiale | Esempi | Applicazioni Chiave |

|---|---|---|

| Semiconduttori e Materiali 2D | MoS2, Si, GaSe | Elettronica, sensori, optoelettronica |

| Ceramiche ad Alte Prestazioni | TiN, SiC, Al2O3 | Rivestimenti resistenti all'usura, utensili |

| Metalli Puri e Leghe | W, Ir, Re | Percorsi conduttivi, usi ad alta temperatura |

| Nanostrutture ed Eterostrutture | Nanofili, GaSe/MoSe2 | Dispositivi avanzati, compositi |

Sblocca il pieno potenziale della tua sintesi di materiali con le soluzioni CVD avanzate di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche – sia che tu stia sviluppando elettronica di nuova generazione, rivestimenti durevoli o eterostrutture complesse. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Perché è necessario un sistema PECVD ad alta precisione nell'ACSM? Abilita la produzione additiva su scala atomica a bassa temperatura

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Qual è la funzione di un sistema PECVD nella passivazione delle celle solari al silicio UMG? Migliora l'efficienza con l'idrogeno

- Quali ambienti fornisce un sistema PECVD per i nanofili di silicio? Ottimizzare la crescita con un controllo termico preciso