La scelta di un forno ad arco elettrico (EAF) di grado industriale è il passo fondamentale per stabilire la purezza di base dell'acciaio al carbonio. Influenza la purezza consentendo una gestione precisa di carichi su larga scala, in particolare attraverso il controllo dell'apporto energetico e del rapporto di carica delle materie prime. Questo controllo è essenziale per stabilizzare la composizione chimica e minimizzare i contaminanti esterni prima che l'acciaio raggiunga la raffinazione secondaria.

Concetto chiave Sebbene la raffinazione secondaria sia spesso accreditata per la purezza finale, l'EAF determina il potenziale di qualità della fusione. Stabilizzando la composizione chimica di grandi volumi e ottimizzando il mix di rottame/ghisa, il forno funge da guardiano contro l'introduzione di inclusioni non metalliche esogene.

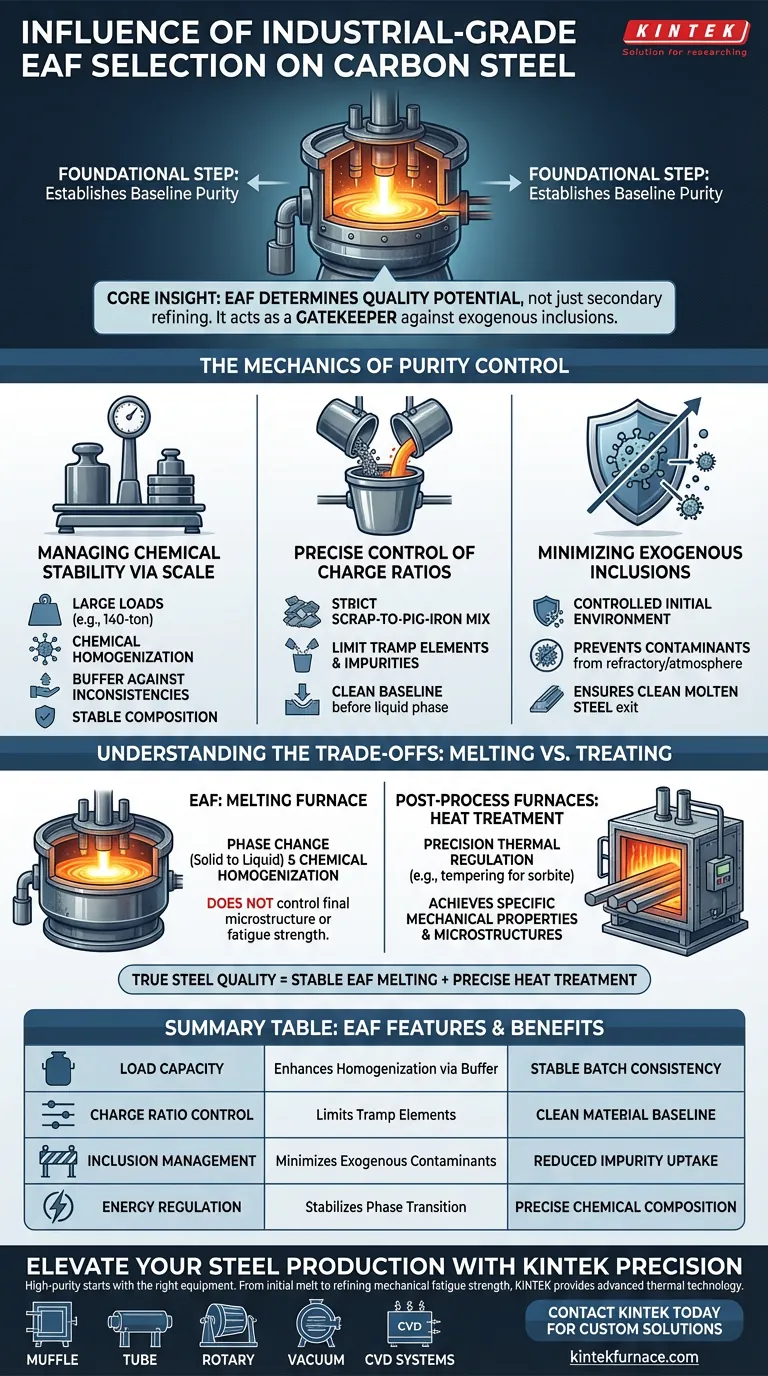

La meccanica del controllo della purezza

Gestione della stabilità chimica tramite scala

La capacità di un EAF industriale influisce direttamente sulla consistenza dell'acciaio.

I forni progettati per operazioni su larga scala, come quelli che trattano carichi da 140 tonnellate, offrono vantaggi significativi nell'omogeneizzazione chimica.

Il volume stesso della fusione aiuta a tamponare le piccole incongruenze nelle materie prime, risultando in una composizione chimica più stabile nell'intero lotto.

Controllo preciso dei rapporti di carica

La purezza del prodotto finale è fortemente dettata da ciò che entra nel forno.

Gli EAF di alta qualità consentono agli operatori di controllare rigorosamente il "rapporto di carica" tra rottame di acciaio e ghisa.

Ottimizzare questo rapporto è il metodo primario per controllare i livelli iniziali di elementi indesiderati e impurità, stabilendo una base pulita prima che l'acciaio sia liquido.

Minimizzazione delle inclusioni esogene

La purezza non riguarda solo la rimozione delle impurità; riguarda la prevenzione.

L'EAF fornisce un ambiente contenitore iniziale controllato durante la caotica fase di fusione.

Un forno adeguatamente selezionato riduce l'introduzione di inclusioni non metalliche esogene—contaminanti che entrano nella fusione dal rivestimento refrattario o dall'atmosfera—garantendo che l'acciaio fuso lasci il forno il più pulito possibile.

Comprendere i compromessi: fusione vs. trattamento

È fondamentale distinguere tra il forno utilizzato per la fusione e il forno utilizzato per il trattamento termico.

Il limite dell'EAF

L'EAF è progettato per il cambiamento di fase (da solido a liquido) e l'omogeneizzazione chimica.

Non controlla la microstruttura finale o la resistenza alla fatica dell'acciaio solido; il suo ruolo termina una volta che l'acciaio fuso viene spillato per la raffinazione o la colata.

Il ruolo dei forni post-processo

Mentre l'EAF stabilisce la purezza, il raggiungimento di specifiche proprietà meccaniche richiede un set di attrezzature diverso, spesso confuso con i forni di fusione.

Come notato nel contesto tecnico supplementare, microstrutture precise (come la sorbite temperata) si ottengono utilizzando forni elettrici ad alta temperatura capaci di lunghi cicli di tempra (ad esempio, 120 minuti a 880°C).

Non aspettarti che un EAF esegua la regolazione termica di precisione richiesta per l'austenitizzazione o la tempra.

Fare la scelta giusta per il tuo obiettivo

Per ottenere acciaio al carbonio di alta integrità, devi abbinare le capacità del forno alla tua fase di produzione specifica.

- Se il tuo obiettivo principale è la pulizia della fusione: Dai priorità a un EAF con gestione del carico ad alta capacità per garantire la stabilità chimica e ridurre l'assorbimento di inclusioni durante la fase da solido a liquido.

- Se il tuo obiettivo principale è la resistenza alla fatica meccanica: Riconosci che, sebbene l'EAF fornisca il materiale pulito, devi investire in attrezzature termiche separate ad alta stabilità per controllare la trasformazione dalla martensite alla sorbite.

La vera qualità dell'acciaio si ottiene quando la stabilità del forno di fusione è abbinata alla precisione del successivo trattamento termico.

Tabella riassuntiva:

| Caratteristica | Impatto sulla purezza dell'acciaio al carbonio | Beneficio primario |

|---|---|---|

| Capacità di carico | Migliora l'omogeneizzazione chimica tramite buffering di volume | Consistenza stabile del lotto |

| Controllo del rapporto di carica | Limita gli elementi indesiderati tramite ottimizzazione rottame/ghisa | Base materiale pulita |

| Gestione delle inclusioni | Minimizza i contaminanti non metallici esogeni | Riduzione dell'assorbimento di impurità |

| Regolazione dell'energia | Stabilizza la transizione di fase solido-liquido | Composizione chimica precisa |

Eleva la tua produzione di acciaio con la precisione KINTEK

L'acciaio al carbonio di alta purezza inizia con le attrezzature giuste. Sia che tu stia gestendo la fusione iniziale o affinando la resistenza alla fatica meccanica, KINTEK fornisce la tecnologia termica avanzata necessaria per l'eccellenza.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di soluzioni di laboratorio e industriali, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche, garantendo il raggiungimento delle microstrutture esatte, dall'austenitizzazione alla tempra, richieste dalla tua applicazione.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Tomasz Lipiński. Analysis of the Distribution of Non-Metallic Inclusions and Its Impact on the Fatigue Strength Parameters of Carbon Steel Melted in an Electric Furnace. DOI: 10.3390/ma17246151

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione di un forno a induzione sottovuoto con crogiolo di rame freddo nella preparazione della lega Ti-5Al-2.5Sn?

- Quali sono i vantaggi di considerare l'espansione futura nella scelta di un forno a induzione per la fusione? Aumentare l'efficienza e la crescita

- Cosa sono i forni ad arco elettrico e come funzionano? Sblocca soluzioni efficienti per la fusione dei metalli

- Quali settori utilizzano comunemente la tecnologia di fusione a induzione? Sblocca Precisione ed Efficienza nella Lavorazione dei Metalli

- Quali pratiche di manutenzione sono raccomandate per i forni per colata sottovuoto? Garantire affidabilità e tempi di attività a lungo termine

- In che modo l'induzione elettromagnetica contribuisce al processo di riscaldamento in un forno a fusione a induzione? Ottieni un'efficienza superiore nella fusione dei metalli

- Qual è il ruolo primario delle apparecchiature di fusione a induzione sotto vuoto nella preparazione delle leghe NiTi? Garantire la purezza del Nitinol

- Quali industrie utilizzano comunemente i forni di fusione sottovuoto e per quali applicazioni? Scopri gli usi chiave nell'aerospaziale, medico e altro ancora