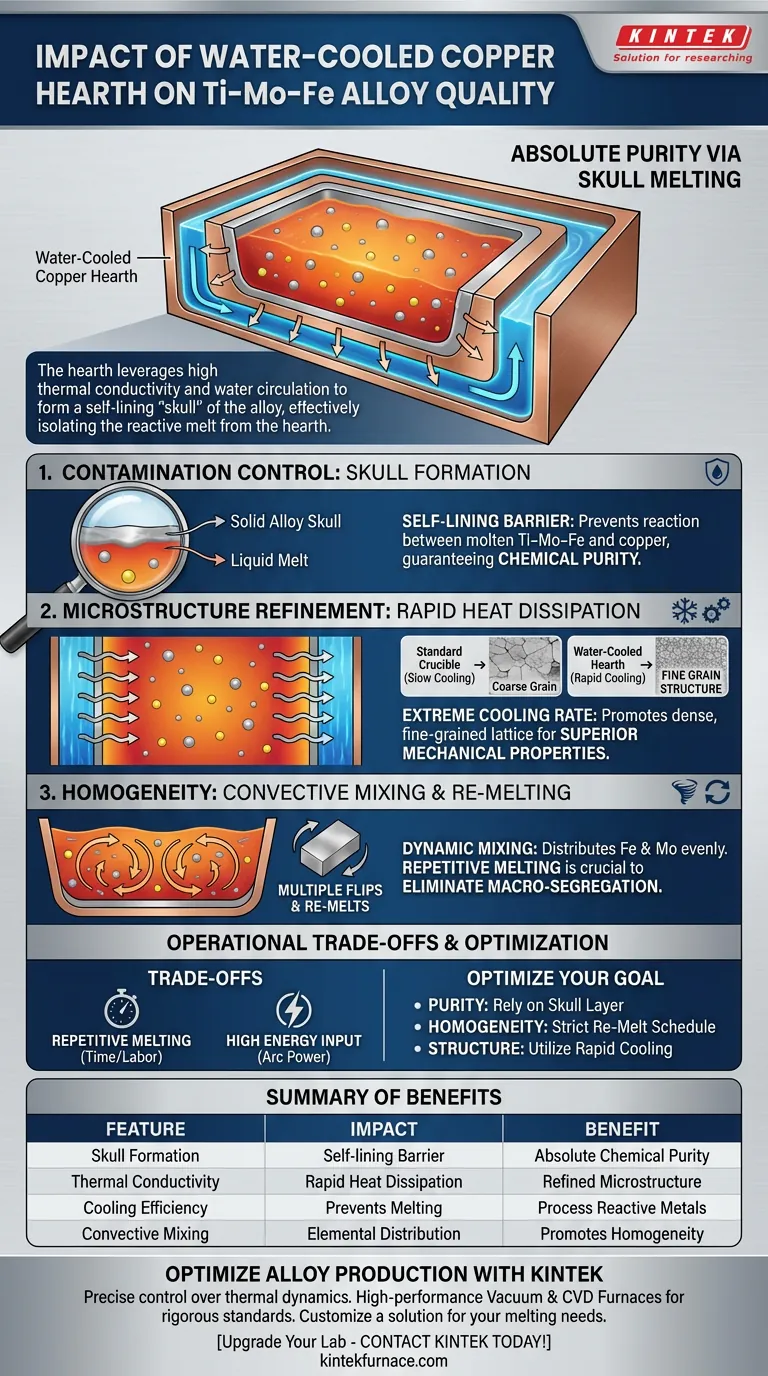

L'impatto primario di un crogiolo di rame raffreddato ad acqua è la preservazione assoluta della purezza della lega. Sfruttando l'elevata conducibilità termica del rame e la circolazione attiva dell'acqua, il crogiolo forza la formazione di un sottile guscio solido della lega Ti–Mo–Fe all'interfaccia di contatto. Questa "crosta" agisce come una barriera fisica, isolando efficacemente la miscela fusa reattiva dal materiale del crogiolo per prevenire la contaminazione.

Il crogiolo di rame raffreddato ad acqua consente un processo di "fusione a crosta" in cui la lega crea il proprio rivestimento di crogiolo. Ciò garantisce che il fuso ad alta temperatura non reagisca mai con il recipiente di contenimento, garantendo la purezza chimica e facilitando un rapido raffreddamento per microstrutture raffinate.

Il Meccanismo di Controllo della Contaminazione

Formazione della Crosta Solida

La funzione principale del crogiolo è generare una "crosta", uno strato sottile della lega che solidifica immediatamente al contatto con la superficie di rame raffreddata. Poiché il rame conduce il calore in modo efficiente ed è attivamente raffreddato ad acqua, estrae rapidamente calore dallo strato esterno della lega. Ciò crea un contenitore autolinerizzato, assicurando che il metallo liquido si trovi all'interno di un guscio solido della propria composizione anziché toccare direttamente il rame.

Prevenzione delle Reazioni ad Alta Temperatura

Il titanio e il molibdeno hanno alti punti di fusione e sono altamente reattivi nei loro stati fusi. Senza lo strato di crosta, questi elementi potrebbero reagire con il materiale del crogiolo, introducendo impurità estranee nella matrice. Il crogiolo raffreddato ad acqua elimina questo rischio, garantendo che la composizione chimica della lega finale Ti–Mo–Fe rimanga accurata.

Dinamica Termica e Microstruttura

Rapida Dissipazione del Calore

Oltre alla purezza, il crogiolo raffreddato ad acqua agisce come un aggressivo dissipatore di calore. Allontana l'energia termica dal pool fuso molto più velocemente di quanto farebbe un normale crogiolo ceramico. Questa capacità è fondamentale per controllare il processo di solidificazione di polveri ad alto punto di fusione.

Raffinamento della Microstruttura

L'estrema velocità di raffreddamento fornita dal crogiolo influenza la struttura finale del materiale. Il rapido raffreddamento facilita la formazione di microstrutture solidificate fini. Questo è generalmente desiderabile, poiché una struttura a grana più fine porta spesso a proprietà meccaniche superiori nella lega finale.

Garantire l'Omogeneità attraverso il Processo

Il Ruolo della Convezione

Mentre il crogiolo raffredda l'esterno, il pool fuso interno rimane dinamico. Sotto l'influenza delle forze dell'arco e della gravità, la lega liquida subisce un mescolamento convettivo. Questo movimento naturale aiuta a distribuire uniformemente elementi come il ferro (Fe) e il molibdeno (Mo) all'interno della base di titanio (Ti).

Affrontare la Segregazione Macro

Nonostante il mescolamento convettivo, il rapido raffreddamento sul fondo del crogiolo può intrappolare inomogeneità. Per contrastare questo, il processo richiede molteplici cicli di ribaltamento e rifusione. Ciò garantisce che ogni parte del lingotto sia esposta all'arco e subisca il mescolamento necessario per eliminare la segregazione macro.

Considerazioni Operative e Compromessi

La Necessità di Fusione Ripetitiva

L'efficienza di raffreddamento del crogiolo è un'arma a doppio taglio: protegge la lega ma può causare la solidificazione dello strato inferiore prima che sia completamente mescolato. Di conseguenza, una singola fusione è raramente sufficiente. Per ottenere un'elevata omogeneità chimica è necessario un rigoroso protocollo di ribaltamento e rifusione multipla del lingotto.

Requisiti di Bilancio Energetico

Poiché il crogiolo rimuove attivamente il calore per mantenere la crosta, il sistema richiede un significativo apporto energetico (tramite gli archi) per mantenere il nucleo fuso. Questo equilibrio dinamico deve essere gestito attentamente per garantire che le polveri si fondano completamente senza fondere il crogiolo di rame protettivo sotto la crosta.

Fare la Scelta Giusta per il Tuo Obiettivo

Come Applicare Questo al Tuo Progetto

- Se il tuo obiettivo principale è la Purezza Chimica: Affidati al crogiolo raffreddato ad acqua per mantenere lo strato di "crosta", garantendo che non avvenga alcuna interazione tra il fuso e il substrato di rame.

- Se il tuo obiettivo principale è l'Omogeneità Strutturale: Devi tenere conto del rapido raffreddamento del crogiolo implementando un rigoroso programma di molteplici ribaltamenti e rifusioni per prevenire la segregazione.

- Se il tuo obiettivo principale è il Raffinamento Microstrutturale: Utilizza l'elevata velocità di raffreddamento del crogiolo di rame per guidare una rapida solidificazione, promuovendo un reticolo denso e a grana fine.

Il crogiolo di rame raffreddato ad acqua non è semplicemente un contenitore; è uno strumento di processo attivo che detta sia la purezza che la struttura fisica della lega finale Ti–Mo–Fe.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Qualità della Lega Ti–Mo–Fe | Beneficio al Prodotto Finale |

|---|---|---|

| Formazione della Crosta | Crea una barriera autolinerizzata di lega solida | Garantisce assoluta purezza chimica; nessuna contaminazione |

| Conducibilità Termica | Rapida dissipazione del calore dal pool fuso | Raffina la microstruttura e crea una grana più fine |

| Efficienza di Raffreddamento | La circolazione attiva dell'acqua impedisce la fusione del crogiolo | Consente la lavorazione di metalli reattivi ad alto punto di fusione |

| Mescolamento Convettivo | Movimento dinamico di Mo e Fe nella base di Ti | Promuove l'omogeneità elementare (richiede rifusione) |

Ottimizza la Tua Produzione di Leghe Avanzate con KINTEK

Il controllo preciso delle dinamiche termiche è la chiave per padroneggiare leghe reattive come Ti–Mo–Fe. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi di forni sottovuoto, CVD e personalizzabili ad alta temperatura ad alte prestazioni progettati per soddisfare gli standard di laboratorio e industriali più rigorosi.

Sia che tu abbia bisogno di affinare microstrutture o garantire la purezza chimica assoluta, i nostri ingegneri sono pronti ad aiutarti a personalizzare una soluzione per le tue esigenze di fusione uniche.

Aggiorna l'efficienza del tuo laboratorio: contatta KINTEK oggi stesso!

Guida Visiva

Riferimenti

- Nthabiseng Moshokoa, Maje Phasha. Influence of intermetallic phase (TiFe) on the microstructural evolution and mechanical properties of as-cast and quenched Ti–Mo–Fe alloys. DOI: 10.1038/s41598-024-60894-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Perché è necessaria la rifusione multipla nella fusione ad arco sotto vuoto? Garantire l'omogeneità della lega e l'integrità strutturale.

- Qual è il ruolo di un forno a induzione sottovuoto nella raffinazione dell'acciaio M2? Raggiungere la deossigenazione profonda e la purezza

- Qual è la funzione di un forno a induzione sottovuoto? Migliorare la purezza nella fusione dell'acciaio al silicio

- Qual è la funzione del crogiolo di rame raffreddato ad acqua? Garantire la purezza assoluta nella fusione ad arco sotto vuoto

- Quali sono le principali differenze tra i forni VIM e quelli per la fusione ad arco? Scegli la tecnologia di fusione giusta per le tue leghe

- Perché un forno fusorio da laboratorio deve essere in grado di mantenere temperature elevate e stabili per lingotti AA2014?

- Quali tipi di metalli possono essere lavorati in un forno di fusione sottovuoto? Scopri le soluzioni di lavorazione dei metalli ad alte prestazioni

- Perché sono necessari più cicli vuoto-argon per un forno a riscaldamento a induzione? Garantire la sintesi per combustione pura