L'obiettivo primario dell'utilizzo di un sistema di riscaldamento a induzione ad alta potenza per la fusione multistadio è quello di gestire le estreme disparità termiche tra i diversi elementi in una lega ad alta entropia. Sfruttando un elevato apporto energetico per preparare leghe intermedie, il sistema sfrutta un meccanismo di dissoluzione che abbassa la temperatura complessiva di lavorazione, garantendo che gli elementi refrattari si fondano completamente senza causare l'evaporazione degli elementi volatili.

Concetto chiave Le leghe ad alta entropia combinano spesso elementi con punti di fusione e volatilità contrastanti. Una strategia di induzione multistadio utilizza fasi a basso punto di fusione per dissolvere elementi ad alto punto di fusione, abbassando efficacemente la barriera termica del processo e preservando la precisa composizione chimica del lingotto finale.

La meccanica della fusione multistadio

Superare le disparità di punto di fusione

Le leghe ad alta entropia (HEA) sono frequentemente costituite da elementi con punti di fusione molto diversi. Tentare di fonderli contemporaneamente in un unico lotto porta spesso a complicazioni.

Un sistema a induzione ad alta potenza fornisce l'energia necessaria per preparare inizialmente leghe intermedie. Queste sono solitamente costituite dagli elementi ad alto punto di fusione.

Il meccanismo di dissoluzione

Il principio fondamentale di questa strategia è l'uso di fasi liquide come solvente.

Una volta formate le leghe intermedie, vengono aggiunti gradualmente altri elementi. Il sistema utilizza un meccanismo in cui le fasi a basso punto di fusione "dissolvono" efficacemente gli elementi refrattari ad alto punto di fusione.

Ciò è diverso dal semplice applicare calore sufficiente per fondere l'elemento più refrattario isolatamente. Si basa sull'interazione chimica per facilitare il cambiamento di fase.

Abbassare la barriera termica

Affidandosi alla dissoluzione piuttosto che al riscaldamento forzato, la temperatura complessiva di fusione del lotto viene significativamente ridotta.

Ciò significa che il sistema non deve mantenere la temperatura di picco richiesta per fondere l'elemento più resistente al calore nella miscela per tutta la durata del processo.

Preservare l'integrità composizionale

Mitigare le perdite per evaporazione

Uno dei maggiori rischi nella preparazione delle HEA è la perdita di elementi volatili, come il cromo.

Se il sistema dovesse riscaldare l'intera miscela fino al punto di fusione dell'elemento più refrattario, questi componenti volatili evaporerebbero probabilmente.

Abbassando la temperatura complessiva di lavorazione attraverso la dissoluzione multistadio, il sistema sopprime questa evaporazione. Ciò garantisce che la lega finale mantenga il suo rapporto compositivo previsto.

Agitazione elettromagnetica

Sebbene l'obiettivo principale sia la gestione termica, il sistema a induzione offre un beneficio secondario di intensa agitazione elettromagnetica.

Ciò costringe il metallo fuso a muoversi continuamente, garantendo che le leghe intermedie e gli elementi aggiunti si mescolino in una composizione altamente uniforme.

Comprendere i compromessi

Complessità del processo

La fusione multistadio è intrinsecamente più complessa della lavorazione in un unico passaggio.

Richiede una temporizzazione precisa e un ordine calcolato di aggiunta degli elementi. Errori nella sequenza delle leghe intermedie possono portare a fusione incompleta o segregazione.

Rischi di contaminazione del crogiolo

Il riscaldamento a induzione ad alta potenza comporta un intenso trasferimento di energia. Nelle configurazioni standard, ciò può portare a interazioni tra il metallo fuso e il crogiolo.

Tuttavia, varianti avanzate, come la levitazione magnetica sotto vuoto, possono mitigare ciò sospendendo il metallo. Senza tali caratteristiche di levitazione, l'elevata potenza richiesta per gli elementi refrattari aumenta il rischio di contaminazione della lega da parte del materiale del crogiolo.

Fare la scelta giusta per il tuo obiettivo

L'uso dell'induzione ad alta potenza per la fusione multistadio è una scelta strategica per sistemi di leghe complesse.

- Se il tuo obiettivo principale è l'accuratezza composizionale: Utilizza questo approccio multistadio per prevenire l'evaporazione di elementi volatili come il cromo.

- Se il tuo obiettivo principale è l'omogeneità: Affidati al meccanismo di dissoluzione e all'agitazione elettromagnetica per garantire che gli elementi refrattari siano completamente integrati nella matrice.

Riepilogo: Trattando il processo di fusione come una dissoluzione chimica a stadi piuttosto che un semplice evento termico, è possibile produrre leghe di alta qualità sia chimicamente accurate che strutturalmente uniformi.

Tabella riassuntiva:

| Caratteristica | Obiettivo dell'induzione multistadio | Beneficio tecnico |

|---|---|---|

| Gestione termica | Gestisce le disparità estreme di punto di fusione | Temperature di lavorazione complessive più basse |

| Controllo di fase | Utilizza fasi liquide come solvente | Dissolve elementi refrattari senza calore forzato |

| Integrità composizionale | Mitiga l'evaporazione di elementi volatili | Preserva rapporti chimici precisi (es. Cromo) |

| Omogeneità | Intensa agitazione elettromagnetica | Garantisce una distribuzione uniforme degli elementi |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nella preparazione delle leghe ad alta entropia richiede più del semplice calore, richiede un controllo specializzato. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni a induzione, sottovuoto, CVD e a muffola progettati per gestire i flussi di lavoro metallurgici più esigenti. Sia che tu abbia bisogno di una soluzione personalizzabile per la fusione multistadio o di un forno ad alta temperatura per materiali refrattari, le nostre attrezzature garantiscono l'integrità composizionale e l'uniformità strutturale per il tuo laboratorio.

Pronto a ottimizzare il tuo processo di legatura? Contatta KINTEK oggi stesso per una soluzione personalizzata!

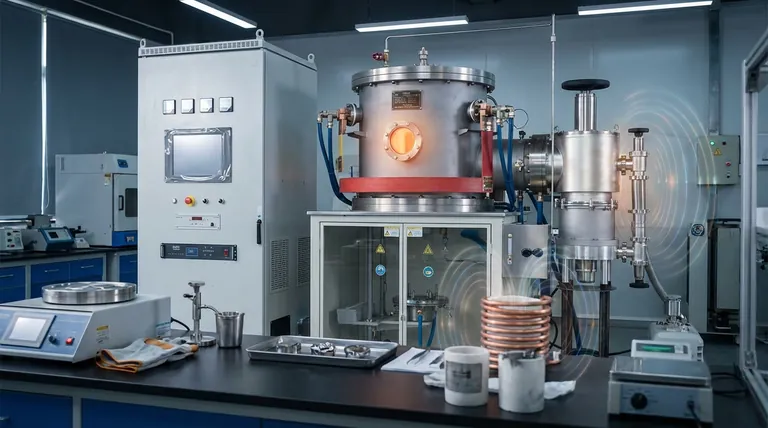

Guida Visiva

Riferimenti

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo il controllo preciso della temperatura in un forno a induzione ad alta temperatura influisce sulla fusione di AL-2024 per i compositi?

- Perché viene utilizzata una fornace a fusione ad arco sottovuoto non consumabile per le leghe AlCrTiVNbx? Garantire purezza e omogeneità

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo gioca il design a fessura di una crogiolo freddo nell'ISM? Migliora l'efficienza della tua fusione a teschio a induzione

- Su cosa si basa il principio di un forno a induzione sottovuoto? Ottenere la fusione di metalli di altissima purezza

- Cosa rende i forni a induzione efficienti dal punto di vista energetico? Il riscaldamento interno diretto consente di risparmiare il 30-80% di energia

- Come si confrontano i forni a induzione a IGBT con i sistemi di fusione tradizionali? Un salto generazionale nella tecnologia di fusione

- Qual è il ruolo di un forno ad arco sotto vuoto non consumabile? Sintesi di leghe ad alta entropia con precisione