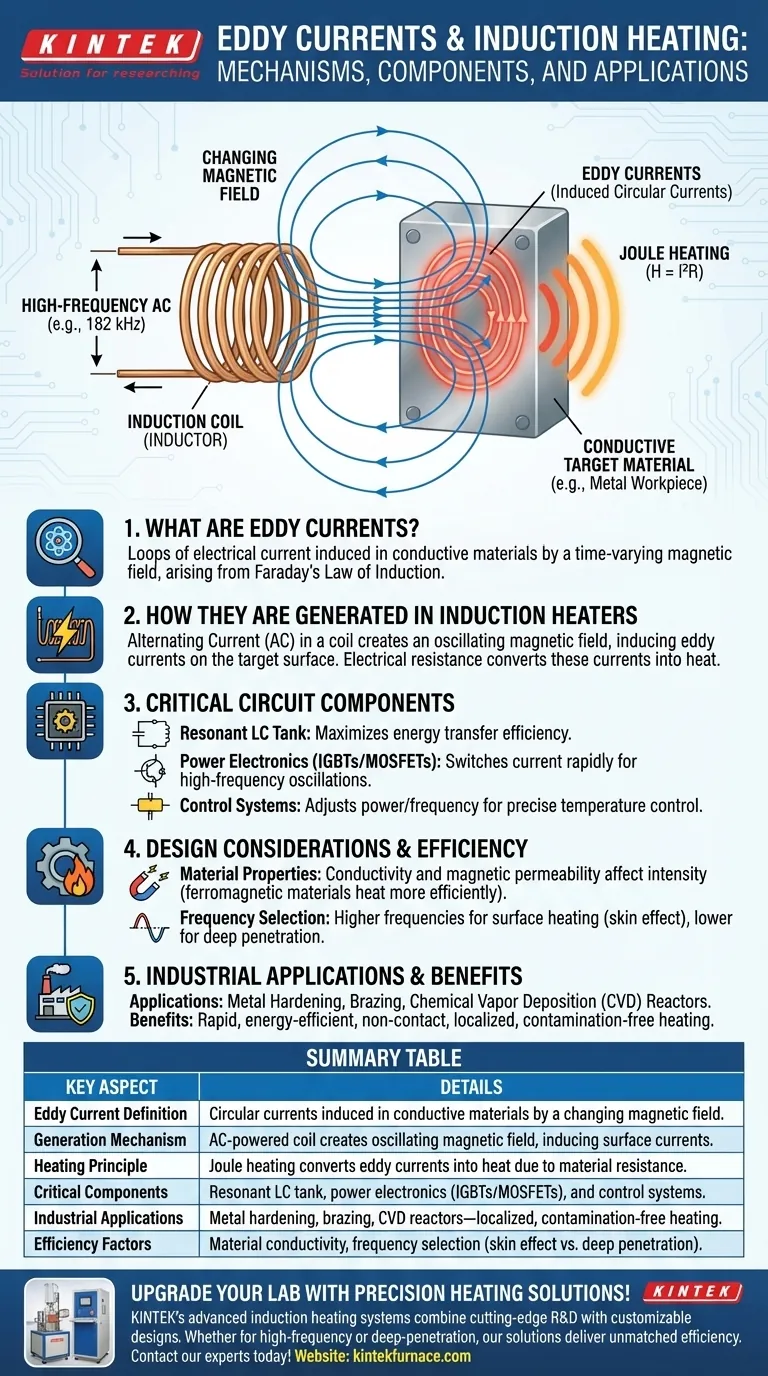

Le correnti parassite sono correnti elettriche circolari indotte all'interno di materiali conduttivi quando esposti a un campo magnetico variabile, principalmente attraverso l'induzione elettromagnetica. Nei riscaldatori a induzione, queste correnti sono generate dalla corrente alternata (AC) che passa attraverso una bobina, creando un campo magnetico fluttuante che penetra nel materiale bersaglio. La resistenza del materiale converte le correnti parassite in calore tramite riscaldamento Joule, consentendo un riscaldamento preciso ed efficiente. Questo processo è controllato da circuiti che ottimizzano frequenza, potenza e risonanza, rendendo i riscaldatori a induzione preziosi in applicazioni industriali come i reattori di deposizione chimica da vapore.

Punti Chiave Spiegati:

-

Definizione di Correnti Parassite

- Le correnti parassite sono anelli di corrente elettrica indotti all'interno di materiali conduttivi (ad esempio, metalli) quando esposti a un campo magnetico variabile.

- Derivano dalla Legge di Faraday dell'Induzione: un campo magnetico variabile nel tempo genera una forza elettromotrice (FEM), causando il flusso di corrente nel materiale.

-

Generazione nei Riscaldatori a Induzione

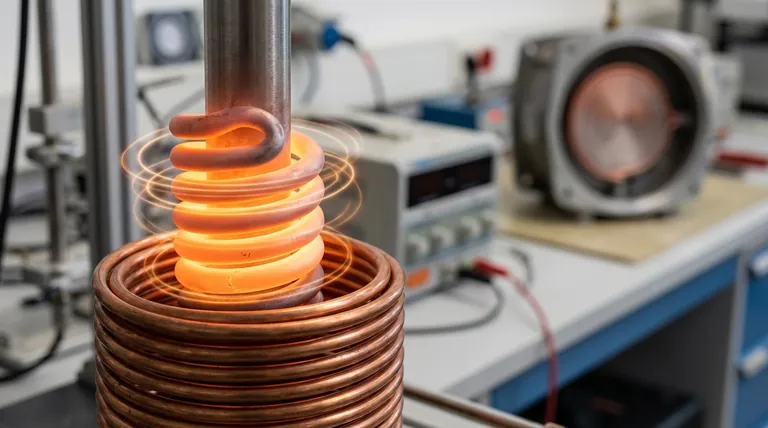

- Bobina e Corrente Alternata (AC): Un riscaldatore a induzione utilizza una bobina (induttore) alimentata da AC ad alta frequenza (ad esempio, 182 kHz nell'esempio). L'AC crea un campo magnetico che oscilla rapidamente attorno alla bobina.

- Induzione Elettromagnetica: Quando un materiale conduttivo (ad esempio, un pezzo metallico) viene posizionato vicino alla bobina, il campo magnetico variabile induce correnti parassite sulla superficie del materiale.

- Riscaldamento Joule: Queste correnti incontrano resistenza nel materiale, convertendo l'energia elettrica in calore (H = I²R). Questo è il meccanismo di riscaldamento principale.

-

Ruolo dei Componenti del Circuito

- Circuito Risonante LC: La bobina e i condensatori formano un circuito risonante sintonizzato su una frequenza specifica (ad esempio, 182 kHz). Questo massimizza l'efficienza del trasferimento di energia.

- Elettronica di Potenza (IGBT/MOSFET): I transistor commutano rapidamente la corrente per mantenere oscillazioni ad alta frequenza nella bobina.

- Sistemi di Controllo: Microcontrollori e sensori (ad esempio, termocoppie) regolano potenza e frequenza per ottenere un controllo preciso della temperatura.

-

Applicazioni ed Efficienza

- I riscaldatori a induzione sono utilizzati in processi industriali come l'indurimento dei metalli, la brasatura e i reattori di deposizione chimica da vapore, dove il riscaldamento localizzato e privo di contaminazioni è fondamentale.

- I vantaggi includono riscaldamento rapido, efficienza energetica (minima perdita di calore nell'ambiente circostante) e nessun contatto diretto tra la bobina e il materiale bersaglio.

-

Considerazioni di Progettazione

- Proprietà del Materiale: La conduttività e la permeabilità magnetica influenzano l'intensità delle correnti parassite. I materiali ferromagnetici si riscaldano più efficacemente a causa di ulteriori perdite per isteresi.

- Selezione della Frequenza: Frequenze più alte (kHz–MHz) generano riscaldamento a livello superficiale (effetto pelle), mentre frequenze più basse penetrano più in profondità.

Comprendendo questi principi, gli acquirenti di apparecchiature possono selezionare riscaldatori a induzione adatti ai loro specifici requisiti di materiale e processo, bilanciando potenza, frequenza e funzionalità di controllo.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Definizione Corrente Parassita | Correnti circolari indotte in materiali conduttivi da un campo magnetico variabile. |

| Meccanismo di Generazione | La bobina alimentata da AC crea un campo magnetico oscillante, inducendo correnti superficiali. |

| Principio di Riscaldamento | Il riscaldamento Joule converte le correnti parassite in calore a causa della resistenza del materiale. |

| Componenti Critici | Circuito risonante LC, elettronica di potenza (IGBT/MOSFET) e sistemi di controllo. |

| Applicazioni Industriali | Indurimento metalli, brasatura, reattori CVD—riscaldamento localizzato e senza contaminazioni. |

| Fattori di Efficienza | Conduttività del materiale, selezione della frequenza (effetto pelle vs. penetrazione profonda). |

Aggiorna il tuo laboratorio con soluzioni di riscaldamento di precisione!

I sistemi di riscaldamento a induzione avanzati di KINTEK combinano ricerca e sviluppo all'avanguardia con design personalizzabili per soddisfare le tue esatte esigenze sperimentali. Sia che tu richieda riscaldamento superficiale ad alta frequenza o elaborazione termica a penetrazione profonda, i nostri elementi riscaldanti in Disilicuro di Molibdeno e sistemi termici in Carburo di Silicio offrono un'efficienza ineguagliabile.

Contatta i nostri esperti oggi per personalizzare una soluzione per la tua applicazione!

Prodotti Che Potresti Cercare:

Finestre di osservazione sottovuoto ad alte prestazioni per il monitoraggio dei processi

Passanti per elettrodi sottovuoto di precisione per applicazioni ad alta potenza

Valvole per vuoto in acciaio inossidabile durevoli per il controllo del sistema

Elementi riscaldanti in Carburo di Silicio per forni a temperature estreme

Elementi riscaldanti in Disilicuro di Molibdeno per prestazioni resistenti all'ossidazione

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata