In sostanza, un forno a induzione fonde materiali conduttivi come i metalli senza l'uso di fiamme o contatto diretto. Funziona sul principio dell'induzione elettromagnetica, in cui un campo magnetico potente e fluttuante generato da una bobina elettrica induce forti correnti interne all'interno del metallo stesso. La naturale resistenza del metallo a queste correnti genera un calore intenso, facendolo fondere dall'interno verso l'esterno.

Il vantaggio fondamentale di un forno a induzione è la sua capacità di trasformare il metallo stesso nella fonte di calore. Questo riscaldamento senza contatto, preciso e rapido offre un controllo e un'efficienza superiori rispetto ai forni tradizionali che riscaldano il materiale esternamente.

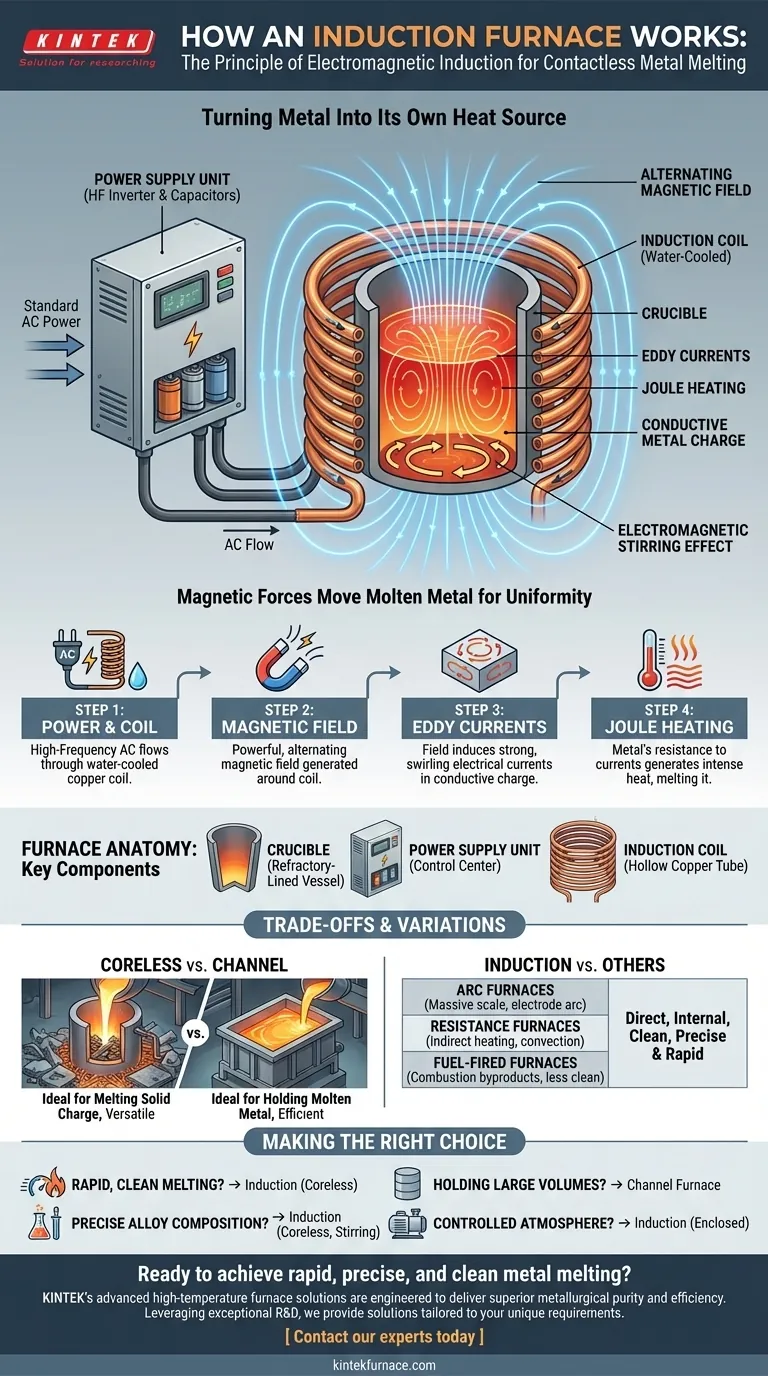

Il Principio: Trasformare il Metallo nel Proprio Riscaldatore

Capire come funziona un forno a induzione significa comprendere un'applicazione controllata e ad alta potenza della fisica elettromagnetica. Il processo è pulito, contenuto e straordinariamente veloce.

Il Ruolo della Bobina a Induzione

Il processo inizia con la bobina a induzione, che è tipicamente un tubo di rame cavo. Una corrente alternata (AC) potente e ad alta frequenza viene fatta passare attraverso questa bobina. Per evitare che la bobina stessa si surriscaldi, viene raffreddata attivamente con acqua circolante.

Generazione del Campo Magnetico

Quando la corrente alternata fluisce attraverso la bobina, genera un campo magnetico forte e rapidamente alternato nello spazio all'interno e attorno alla bobina. La frequenza di questa corrente può variare da 500 a 2000 Hz o superiore, determinando le caratteristiche del campo magnetico.

Induzione delle Correnti Parassite (Eddy Currents)

Quando un materiale conduttivo, noto come carica, viene posto all'interno del crogiolo della bobina, viene penetrato da questo campo magnetico. Il campo fluttuante induce potenti correnti elettriche vorticose all'interno della carica. Queste sono note come correnti parassite (eddy currents).

La Potenza della Resistenza (Riscaldamento Joule)

Il materiale della carica possiede una resistenza elettrica intrinseca. Mentre le forti correnti parassite fluiscono contro questa resistenza, generano un'enorme frizione e calore. Questo effetto, noto come riscaldamento Joule, è ciò che innalza la temperatura della carica fino al suo punto di fusione e oltre.

Pensala come un trasformatore: la bobina del forno è l'avvolgimento primario e la carica metallica funge da avvolgimento secondario a spira singola in cortocircuito su sé stessa.

Anatomia di un Forno a Induzione Senza Nucleo (Coreless)

Il design senza nucleo (coreless) è il tipo più comune di forno a induzione, apprezzato per la sua versatilità nella fusione di tutto, dal ferro e acciaio alle leghe di rame e alluminio.

Il Crogiolo

Questo è il recipiente rivestito di materiale refrattario che contiene la carica. Deve essere realizzato con un materiale in grado di resistere a temperature estreme e che sia non conduttivo, assicurando che il campo magnetico lo attraversi per agire direttamente sul metallo all'interno.

L'Unità di Alimentazione

Questo è il centro di controllo del forno. Prende l'alimentazione di rete standard e la converte nella potenza ad alta frequenza e alta corrente richiesta dalla bobina. È composto da trasformatori, un inverter ad alta frequenza e un banco di condensatori per ottimizzare il circuito elettrico.

L'Effetto di Agitazione Elettromagnetica

Un significativo vantaggio secondario del processo a induzione è un'azione di agitazione naturale. Le stesse forze magnetiche che inducono le correnti parassite creano anche forze che muovono il metallo fuso. Questa circolazione costante assicura una temperatura uniforme e aiuta a mescolare uniformemente gli elementi leganti, risultando in un prodotto finale omogeneo di qualità superiore.

Comprendere i Compromessi e le Variazioni

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Comprendere le sue diverse forme e limitazioni è fondamentale per utilizzarlo efficacemente.

Forni Senza Nucleo (Coreless) vs. Forni a Canale (Channel)

Un forno senza nucleo (coreless), come descritto sopra, è ideale per fondere materiale solido e per applicazioni che richiedono frequenti cambi di leghe.

Un forno a canale funziona più come un vero trasformatore, con un nucleo di ferro che collega la bobina primaria a un anello chiuso o "canale" di metallo fuso. Questi forni sono estremamente efficienti nel mantenere grandi volumi di metallo a una temperatura costante, ma non sono adatti per la fusione da uno stato freddo. Sono tipicamente utilizzati come forni di mantenimento nelle grandi fonderie.

Induzione vs. Altri Metodi di Riscaldamento

- Forni ad Arco utilizzano un arco elettrico ad alta potenza tra gli elettrodi per fondere la carica. Sono utilizzati per la produzione su scala massiccia (ad esempio, acciaierie miniere) e generano calore in modo diverso.

- Forni a Resistenza (come un forno a scatola o a tubo) utilizzano elementi riscaldanti per riscaldare una camera, che poi trasferisce il calore al materiale tramite convezione e irraggiamento. Questo è un processo indiretto e spesso più lento rispetto al riscaldamento interno diretto dell'induzione.

- Forni a Combustibile utilizzano la combustione di gas o olio. Questo introduce sottoprodotti della combustione, offrendo una purezza chimica inferiore rispetto alla fusione pulita di un forno a induzione.

Limitazione Chiave: Materiali Conduttivi

Il principio fondamentale del riscaldamento a induzione si basa sul fatto che il materiale della carica sia elettricamente conduttivo. Non può riscaldare direttamente materiali non conduttivi come le ceramiche. Per superare questo, si può utilizzare un crogiolo conduttivo (ad esempio, in grafite), che si riscalda tramite induzione e poi trasferisce il suo calore al materiale non conduttivo all'interno.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di forno dipende interamente dall'obiettivo metallurgico.

- Se il tuo obiettivo principale è la fusione rapida, pulita e controllata: Un forno a induzione è ideale grazie ai suoi cicli di riscaldamento rapidi e alla minima contaminazione.

- Se il tuo obiettivo principale è ottenere una composizione di lega precisa: L'azione di agitazione naturale di un forno a induzione senza nucleo assicura un'eccellente omogeneità metallurgica.

- Se il tuo obiettivo principale è mantenere grandi volumi di metallo fuso in modo efficiente: Un forno a induzione di tipo a canale offre una maggiore efficienza energetica per mantenere la temperatura per lunghi periodi.

- Se hai bisogno di fondere in un'atmosfera controllata o sottovuoto: La natura compatta e chiusa di un forno a induzione lo rende facilmente adattabile a queste applicazioni specializzate.

In definitiva, la scelta di un forno a induzione è una decisione per la precisione, la velocità e la purezza metallurgica nelle tue operazioni di fusione.

Tabella Riassuntiva:

| Componente / Processo Chiave | Funzione |

|---|---|

| Bobina a Induzione | Trasporta corrente alternata ad alta frequenza per generare un campo magnetico alternato potente. |

| Campo Magnetico | Penetra la carica metallica conduttiva posta all'interno del crogiolo. |

| Correnti Parassite (Eddy Currents) | Correnti elettriche vorticose indotte all'interno della carica metallica. |

| Riscaldamento Joule | Calore generato dalla resistenza del metallo alle correnti parassite, fondendolo dall'interno verso l'esterno. |

| Agitazione Elettromagnetica | Un effetto collaterale naturale che assicura temperatura uniforme e miscelazione delle leghe nel metallo fuso. |

Pronto a ottenere una fusione di metalli rapida, precisa e pulita?

Le soluzioni avanzate per forni ad alta temperatura di KINTEK, inclusi i nostri sistemi di forni a induzione personalizzabili, sono progettati per offrire purezza metallurgica ed efficienza superiori. Sfruttando le nostre eccezionali capacità di R&S e di produzione interna, forniamo soluzioni su misura per le vostre esigenze operative uniche, sia che fondiate leghe ferrose o non ferrose.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia può migliorare il tuo processo di fusione con controllo preciso, cicli di riscaldamento rapidi e minima contaminazione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori