In sintesi, un forno a induzione sottovuoto (VIM) IGBT è utilizzato in una vasta gamma di settori ad alta tecnologia per la fusione, la raffinazione e la colata di materiali in cui la purezza estrema e la composizione chimica precisa non sono negoziabili. Le applicazioni chiave si trovano nel settore aerospaziale, nella scienza dei materiali, nell'automotive e nella produzione di semiconduttori per la creazione di superleghe ad alte prestazioni, metalli reattivi e altri materiali avanzati.

Il vero valore di un forno VIM non è solo la sua capacità di fondere il metallo, ma la sua potenza di farlo all'interno di un vuoto controllato. Questo ambiente è la chiave per prevenire la contaminazione e raggiungere un livello di purezza del materiale e di integrità strutturale impossibile con le tecniche di fusione convenzionali.

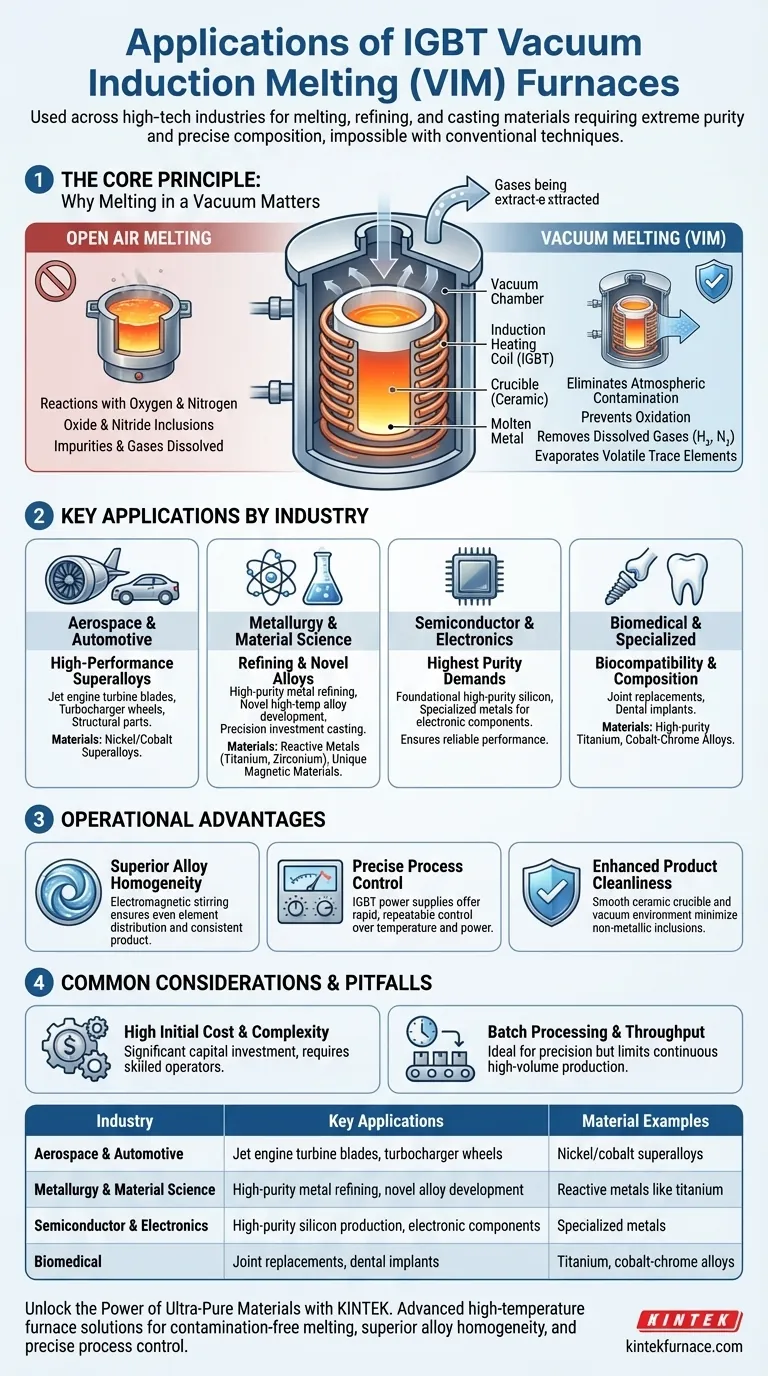

Il Principio Fondamentale: Perché la Fusione Sottovuoto è Importante

La caratteristica distintiva di un forno VIM è la sua camera a vuoto. Questa non è solo un'aggiunta; è fondamentale per i risultati che produce. Operare sottovuoto cambia fondamentalmente il processo di fusione, fornendo due vantaggi critici.

Eliminazione della Contaminazione Atmosferica

Quando i metalli vengono fusi all'aria aperta, reagiscono con ossigeno e azoto. Questa reazione forma inclusioni indesiderate di ossidi e nitruri, che agiscono come impurità che possono compromettere la resistenza e le prestazioni del materiale finale.

Rimuovendo l'aria, l'ambiente sottovuoto impedisce che questa ossidazione si verifichi, risultando in una fusione più pulita e di qualità superiore.

Rimozione delle Impurità Nocive

Il vuoto estrae attivamente i gas disciolti, come idrogeno e azoto, dal metallo fuso. Aiuta anche a evaporare e rimuovere oligoelementi volatili (come piombo o bismuto) che hanno un punto di ebollizione più basso.

Questo processo di degasaggio e purificazione è fondamentale per produrre materiali con proprietà meccaniche superiori, come una migliore vita a fatica e duttilità.

Abilitare la Lavorazione di Metalli Reattivi

Metalli come il titanio e lo zirconio sono altamente reattivi e si legano prontamente con ossigeno e azoto ad alte temperature. Un forno VIM fornisce l'ambiente inerte necessario per fondere questi materiali senza creare leghe fragili e contaminate.

Applicazioni Chiave per Settore

La capacità di creare leghe ultra-pure e controllate con precisione rende i forni VIM indispensabili nei settori in cui il cedimento del materiale non è un'opzione.

Aerospaziale e Automotive

Questi settori si affidano ai forni VIM per produrre superleghe ad alte prestazioni (spesso a base di nichel o cobalto) per componenti critici.

Le applicazioni includono la fusione di pale di turbine per motori a reazione, ruote di turbocompressore e altre parti strutturali che devono resistere a temperature estreme, pressioni e stress meccanici.

Metallurgia e Scienza dei Materiali

I forni VIM sono una pietra angolare della metallurgia moderna. Vengono utilizzati per la raffinazione di metalli ad alta purezza, lo sviluppo di nuove leghe ad alta temperatura e la produzione di materiali con proprietà magnetiche uniche.

Sono utilizzati anche per la fusione di precisione a cera persa (investment casting) di componenti complessi, come valvole ad alte prestazioni per ambienti industriali estremi.

Semiconduttori ed Elettronica

L'industria dei semiconduttori richiede materiali della massima purezza possibile. I forni VIM sono utilizzati per produrre il silicio di base ad alta purezza e altri metalli specializzati necessari per i componenti elettronici, garantendo prestazioni affidabili.

Biomedicale e Settori Specializzati

La biocompatibilità degli impianti medici è direttamente legata alla loro purezza e composizione precisa. I forni VIM sono utilizzati per creare leghe di titanio e cromo-cobalto ad alta purezza utilizzate nelle protesi articolari e negli impianti dentali, riducendo al minimo il rischio di reazioni avverse nel corpo.

Comprendere i Vantaggi Operativi

Oltre al vuoto, diverse altre caratteristiche di un forno VIM IGBT contribuiscono alla sua utilità in queste applicazioni esigenti.

Omogeneità Superiore della Lega

Il processo di riscaldamento a induzione crea un naturale effetto di agitazione elettromagnetica all'interno del bagno fuso. Ciò assicura che tutti gli elementi leganti siano distribuiti perfettamente in modo uniforme, prevenendo la segregazione degli elementi e garantendo un prodotto finale omogeneo e coerente.

Controllo Preciso del Processo

Gli alimentatori moderni IGBT (Transistor Bipolari a Gate Isolato) offrono un controllo preciso e rapido sulla temperatura di fusione e sull'apporto di potenza. Questo, unito all'automazione, consente processi altamente ripetibili, cruciali per il controllo qualità nelle applicazioni certificate.

Pulizia Migliorata del Prodotto

Il processo utilizza un crogiolo in ceramica liscio e non reattivo. Questo, combinato con l'ambiente sottovuoto, riduce drasticamente la probabilità di contaminazione della fusione da inclusioni non metalliche provenienti dal crogiolo, portando a una colata finale più pulita.

Errori Comuni e Considerazioni

Sebbene potenti, i forni VIM sono uno strumento specializzato e non una soluzione universale per tutte le esigenze di fusione.

Costo Iniziale Elevato e Complessità

I forni VIM sono sistemi sofisticati che rappresentano un investimento di capitale significativo. Richiedono anche operatori qualificati formati sia in metallurgia che in tecnologia del vuoto.

Produttività con Processi a Lotti

Questi forni operano su base batch (a lotti). Questo è ideale per la precisione e il controllo, ma può essere un limite per le industrie che richiedono la produzione continua e ad alto volume di metalli più comuni.

Sovra-specifiche per Metalli Più Semplici

Per leghe e metalli standard per i quali l'estrema purezza non è un requisito (ad esempio, acciaio comune o fusione di alluminio), un forno VIM è spesso sovra-specificato. Un forno a induzione o ad arco convenzionale, più economico, è più adatto per tali compiti.

Fare la Scelta Giusta per il Vostro Obiettivo

Per determinare se un forno VIM è lo strumento giusto, è necessario innanzitutto definire i requisiti del materiale.

- Se il vostro obiettivo principale è produrre superleghe certificate per applicazioni critiche (aerospaziale, energia): Un forno VIM è essenziale per ottenere la purezza, la resistenza e la resistenza alla fatica richieste.

- Se il vostro obiettivo principale è sviluppare nuovi materiali o condurre ricerche metallurgiche avanzate: Il controllo preciso e l'ambiente ultra-pulito di un forno VIM sono indispensabili per ottenere risultati validi e ripetibili.

- Se il vostro obiettivo principale è la fusione ad alto volume di metalli standard e non reattivi: Un forno a induzione ad aria convenzionale e più economico è quasi sempre la scelta più appropriata.

In definitiva, la decisione di utilizzare un forno VIM è guidata da una necessità intransigente di purezza e prestazioni del materiale.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Esempi di Materiali |

|---|---|---|

| Aerospaziale e Automotive | Pale di turbine per motori a reazione, ruote di turbocompressore | Superleghe a base di nichel/cobalto |

| Metallurgia e Scienza dei Materiali | Raffinazione di metalli ad alta purezza, sviluppo di nuove leghe | Metalli reattivi come il titanio |

| Semiconduttori ed Elettronica | Produzione di silicio ad alta purezza, componenti elettronici | Metalli specializzati |

| Biomedicale | Protesi articolari, impianti dentali | Leghe di titanio e cromo-cobalto |

Sblocca il Potere dei Materiali Ultra-Puri con KINTEK

Operate nei settori aerospaziale, automotive, scienza dei materiali o produzione di semiconduttori e faticate a raggiungere l'estrema purezza e la precisa composizione chimica richieste dalle vostre leghe ad alte prestazioni? KINTEK ha la soluzione. Sfruttando un'eccezionale R&S e una produzione interna, forniamo soluzioni di forni ad alta temperatura avanzate, personalizzate in base alle vostre esigenze uniche. La nostra linea di prodotti, che include forni a induzione sottovuoto IGBT, forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali e produttive.

Collaborando con KINTEK, beneficerete di una fusione priva di contaminazioni, di una superiore omogeneità della lega e di un controllo preciso del processo, garantendo che i vostri materiali soddisfino gli standard più elevati di resistenza, durabilità e prestazioni. Non lasciare che le impurità frenino le tue innovazioni. Contattaci oggi per discutere come le nostre soluzioni di forni personalizzati possono aumentare l'efficienza del tuo laboratorio e guidare il tuo successo in applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare