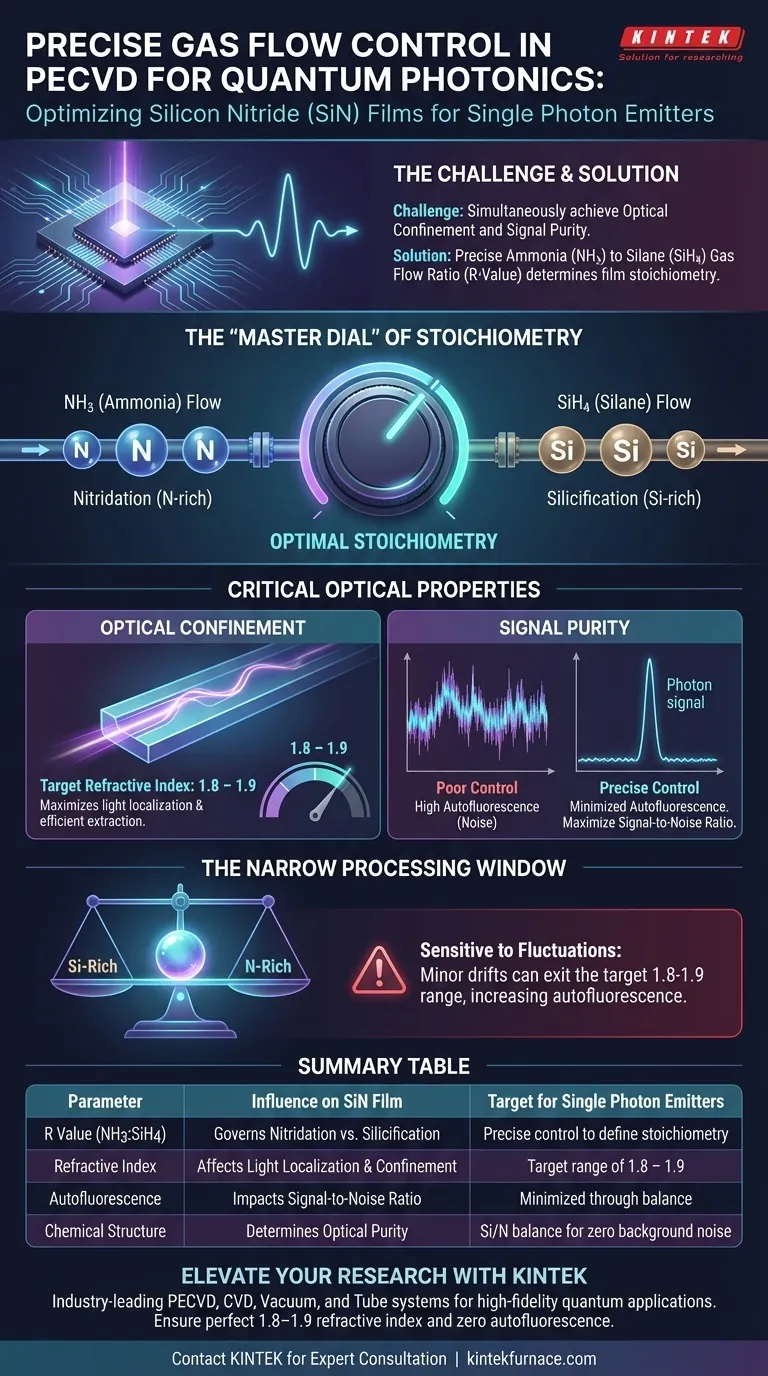

Il controllo preciso del rapporto di flusso di gas ammoniaca (NH3) e silano (SiH4) è il meccanismo fondamentale per determinare la stechiometria dei film di nitruro di silicio (SiN) durante la PECVD. Questo rapporto, spesso indicato come valore R, governa direttamente il grado di nitrurazione o siliciificazione all'interno del film. Per gli emettitori di singoli fotoni, questa precisione è vitale perché consente contemporaneamente di regolare l'indice di rifrazione per il confinamento ottico e di minimizzare la fluorescenza di fondo per garantire la purezza del segnale.

Il rapporto di flusso di gas agisce come un quadrante principale per la composizione del film, bilanciando la struttura chimica per ottenere un indice di rifrazione specifico (1,8–1,9) sopprimendo al contempo l'autofluorescenza per massimizzare il rapporto segnale-rumore.

La Meccanica della Stechiometria

Definizione del Valore R

Nella deposizione chimica da vapore assistita da plasma (PECVD), l'abbondanza relativa dei gas reagenti non riguarda solo l'apporto; riguarda la struttura chimica. Il valore R è il rapporto esplicito tra il flusso di ammoniaca e il flusso di silano.

Nitruro vs. Siliciificazione

La modifica di questo rapporto sposta la composizione del film lungo uno spettro. Un flusso di ammoniaca più elevato favorisce la nitrurazione, con conseguenti film ricchi di azoto. Al contrario, un flusso di silano più elevato aumenta la siliciificazione, portando a film ricchi di silicio. Questo equilibrio chimico è la causa principale di tutti i successivi comportamenti ottici.

Proprietà Ottiche Critiche per Emettitori di Singoli Fotoni

Ottimizzazione della Localizzazione della Luce

Per gli emettitori di singoli fotoni, la capacità di confinare e guidare la luce è fondamentale. Questa capacità si basa fortemente sull'indice di rifrazione del materiale.

Regolando rigorosamente il rapporto di flusso di gas, è possibile ottimizzare l'indice di rifrazione a un intervallo target di 1,8-1,9. Questo intervallo specifico è necessario per migliorare la localizzazione della luce, garantendo un'efficiente estrazione e direzione dei fotoni.

Garanzia della Purezza del Segnale

La sfida più significativa nella rilevazione di singoli fotoni è distinguere il fotone target dal rumore di fondo.

Una stechiometria impropria può portare all'autofluorescenza di fondo, in cui il film stesso emette luce che oscura il segnale. Un controllo preciso del flusso minimizza questo rumore di fondo, migliorando così il rapporto segnale-rumore e la purezza dei singoli fotoni rilevati.

Comprensione dei Compromessi

Equilibrio della Composizione

Spesso esiste una stretta finestra di elaborazione per ottenere risultati ottimali.

Spingere il rapporto troppo verso la siliciificazione potrebbe aumentare l'indice di rifrazione, ma rischia di alterare la struttura a bande elettroniche in modo da introdurre perdite ottiche o fluorescenza indesiderata.

Sensibilità alle Fluttuazioni

Poiché la relazione tra il valore R e le proprietà ottiche è diretta, anche lievi fluttuazioni nei controller di flusso di massa possono portare a una qualità del film incoerente.

Se il rapporto devia, l'indice di rifrazione potrebbe uscire dalla finestra target di 1,8–1,9, o l'autofluorescenza potrebbe aumentare inaspettatamente, rendendo il dispositivo inadatto ad applicazioni quantistiche ad alta fedeltà.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi emettitori di singoli fotoni, dai priorità alla stabilità del tuo sistema di erogazione del gas.

- Se il tuo obiettivo principale è il Confinamento Ottico: Punta a un rapporto di gas che mantenga rigorosamente l'indice di rifrazione tra 1,8 e 1,9 per massimizzare la localizzazione della luce.

- Se il tuo obiettivo principale è la Sensibilità di Rilevamento: Dai priorità a una stechiometria che minimizzi il "grado di siliciificazione" o "nitrurazione" associato all'elevata autofluorescenza per proteggere il rapporto segnale-rumore.

In definitiva, il rapporto di flusso di gas è il ponte tra gli input chimici grezzi e le prestazioni ottiche ad alta precisione richieste per la fotonica quantistica.

Tabella Riassuntiva:

| Parametro | Influenza sul Film di SiN | Obiettivo per Emettitori di Singoli Fotoni |

|---|---|---|

| Valore R (NH3:SiH4) | Governa Nitrurazione vs. Siliciificazione | Controllo preciso per definire la stechiometria del film |

| Indice di Rifrazione | Influenza la Localizzazione e il Confinamento della Luce | Intervallo target di 1,8 – 1,9 |

| Autofluorescenza | Influenza il Rapporto Segnale-Rumore | Minimizzata tramite equilibrio stechiometrico |

| Struttura Chimica | Determina la Purezza Ottica | Equilibrio Silicio/Azoto per rumore di fondo zero |

Eleva la Tua Ricerca in Fotonica Quantistica con KINTEK

Il controllo preciso del gas fa la differenza tra un segnale ad alta fedeltà e il rumore di fondo. KINTEK fornisce sistemi PECVD leader del settore e forni da laboratorio ad alta temperatura progettati per le rigorose esigenze della deposizione di film di nitruro di silicio. Supportata da R&S e produzione esperte, la nostra attrezzatura—inclusi i sistemi CVD, sottovuoto e a tubo—è completamente personalizzabile per garantire che i tuoi emettitori di singoli fotoni raggiungano l'indice di rifrazione perfetto di 1,8–1,9 e zero autofluorescenza.

Pronto a ottimizzare la stechiometria dei tuoi film sottili?

Contatta KINTEK oggi stesso per una consulenza esperta

Guida Visiva

Riferimenti

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Cosa sono i rivestimenti decorativi e come il PECVD li migliora? Sblocca superfici durevoli e ad alte prestazioni

- Quali dimensioni di substrato sono supportate dalle piattaforme di sistema PECVD? Ottimizza l'efficienza del tuo laboratorio con dimensioni standard

- Qual è l'intervallo di pressione di deposizione per le apparecchiature PECVD? Ottimizzare la qualità del film e la velocità di deposizione

- Qual è il ruolo del mesh adattivo nella simulazione PECVD? Ottimizzare la modellazione del plasma per un'accurata deposizione di film sottili

- Perché la PECVD ha temperature di deposizione inferiori rispetto alla CVD? Scopri la deposizione di film sottili a bassa temperatura

- Come fanno i controllori di flusso massico multicanale (MFC) a gestire i gas per il rivestimento DLC? Flusso di precisione per un'adesione superiore

- Quali sono i vantaggi del CVD al plasma rispetto ad altri processi? Ottenere la deposizione di film di alta qualità a bassa temperatura

- Quali sono le specifiche hardware per i sistemi PECVD? Componenti chiave per la deposizione di film sottili di precisione