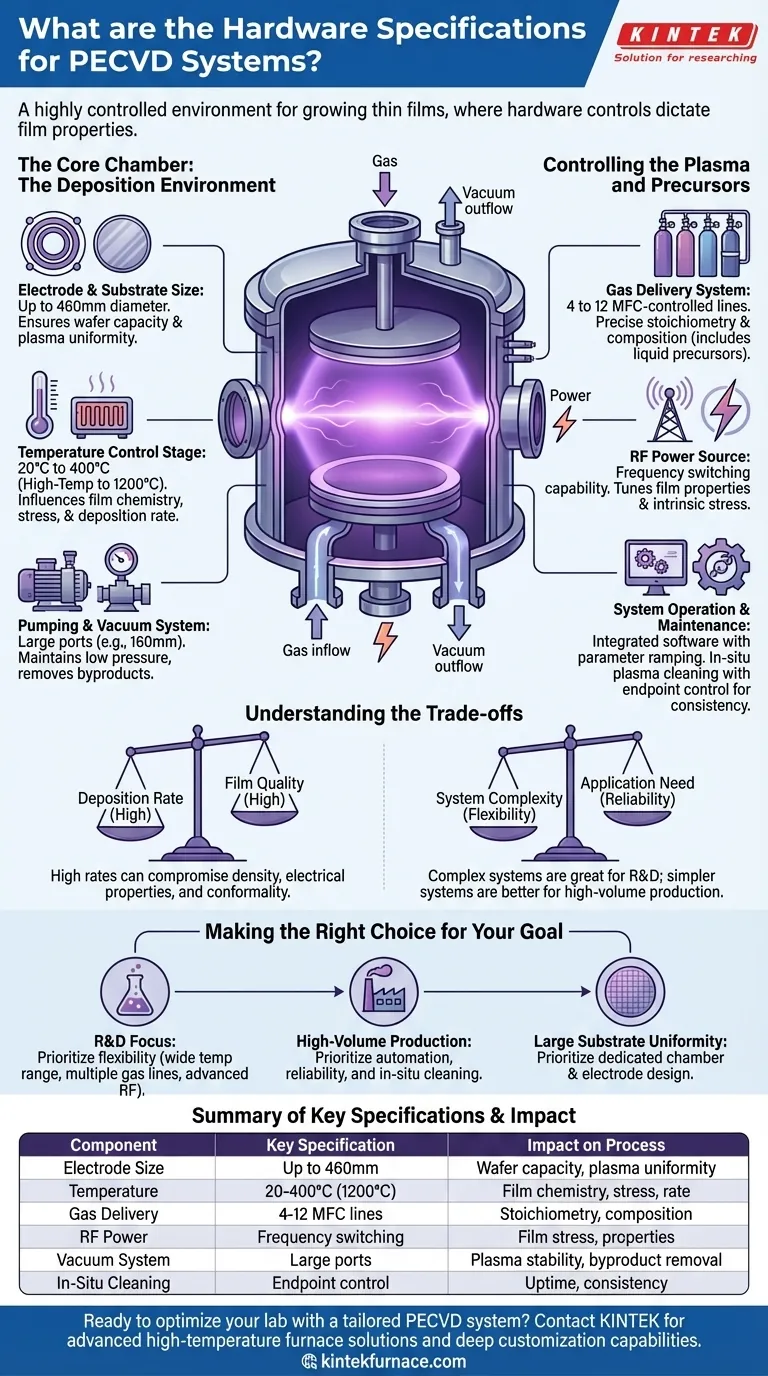

In sostanza, un sistema PECVD è un ambiente altamente controllato per la crescita di film sottili. Le sue specifiche hardware ruotano attorno a una camera a vuoto, una sorgente di alimentazione a radiofrequenza (RF) per creare il plasma, un sistema di erogazione del gas per i precursori chimici e una piattaforma riscaldata per sostenere il substrato. Le specifiche chiave includono dimensioni degli elettrodi che vanno da 240 mm a 460 mm, controllo della temperatura del substrato da 20°C a oltre 400°C e erogazione precisa del gas tramite 4 a 12 linee controllate da flussimetro massico (MFC).

Le specifiche hardware specifiche di un sistema PECVD non sono solo un elenco di caratteristiche; sono un insieme di controlli. Il vero valore risiede nella comprensione di come questi componenti lavorano insieme per manipolare l'ambiente del plasma e, in ultima analisi, dettare le proprietà finali del film depositato.

La Camera di Reazione Centrale: L'Ambiente di Deposizione

La camera di processo è il luogo in cui avviene la reazione chimica. Il suo design e i suoi componenti sono fondamentali per le capacità del sistema, influenzando direttamente la capacità dei wafer, l'uniformità della temperatura e la qualità del film.

Dimensioni dell'Elettrodo e del Substrato

La dimensione degli elettrodi e della piattaforma del substrato determina la dimensione massima del wafer che il sistema può gestire. Le specifiche comuni ospitano substrati con un diametro fino a 460 mm.

Elettrodi più grandi sono essenziali per garantire una distribuzione uniforme del plasma sull'intero substrato, il che è fondamentale per uno spessore e proprietà del film coerenti su tutto il wafer.

Piattaforma di Controllo della Temperatura

Il supporto per substrati, o piattaforma, viene riscaldato attivamente. Un intervallo di temperatura standard è tipicamente compreso tra 20°C e 400°C, con opzioni ad alta temperatura disponibili che possono raggiungere fino a 1200°C.

La temperatura è una leva primaria per controllare la chimica del film, il tasso di deposizione e lo stress intrinseco. La capacità di controllare e aumentare questa temperatura con precisione è una funzione hardware chiave.

Sistema di Pompaggio e Vuoto

È necessario un robusto sistema a vuoto, spesso collegato tramite una porta di grandi dimensioni (ad esempio, 160 mm), per ridurre la pressione della camera. Questo ambiente a bassa pressione è necessario per innescare e sostenere il plasma.

Serve anche a rimuovere in modo efficiente i sottoprodotti della reazione, prevenendo la contaminazione e garantendo un processo di deposizione puro.

Controllo del Plasma e dei Precursori

La qualità di un film PECVD è determinata dal controllo preciso dei suoi due input principali: i precursori chimici e l'energia del plasma che li scompone.

Sistema di Erogazione del Gas

I gas precursori, i droganti e i gas di pulizia vengono erogati nella camera tramite un gruppo gas. Questi sistemi sono tipicamente dotati di 4, 8 o 12 linee di gas individuali.

Ogni linea è governata da un Controllore di Flusso Massico (MFC), un componente essenziale che garantisce una velocità di flusso del gas esatta e ripetibile, che si traduce direttamente nel controllo della stechiometria e della composizione del film. Ciò include la gestione sia dei gas standard che dei vapori provenienti da precursori liquidi.

Sorgente di Alimentazione a Radiofrequenza (RF)

Un generatore RF fornisce l'energia necessaria per dissociare i gas precursori e creare il plasma. Una caratteristica chiave è la capacità di utilizzare frequenze diverse o di passare dall'una all'altra.

Questa commutazione RF è un potente strumento per la messa a punto del processo. Consente la manipolazione e il controllo diretti delle proprietà del film depositato, in particolare il suo stress intrinseco.

Funzionamento e Manutenzione del Sistema

I moderni sistemi PECVD sono progettati per la ripetibilità e la facilità d'uso, incorporando caratteristiche software e hardware che semplificano sia il processo di deposizione che la manutenzione di routine.

Sistemi di Controllo e Software

Le operazioni sono tipicamente gestite tramite un computer integrato con interfaccia touchscreen. Ciò consente agli operatori di eseguire ricette preprogrammate con elevata precisione.

Il software avanzato di variazione dei parametri consente modifiche graduali delle condizioni di processo come temperatura o flusso di gas durante un ciclo, il che è cruciale per creare stack di film multistrato complessi o interfacce graduate.

Pulizia del Plasma In-Situ

Con il tempo, la deposizione si verifica su tutte le superfici interne della camera, non solo sul wafer. Per garantire la coerenza da un ciclo all'altro, la camera deve essere pulita regolarmente.

I sistemi di fascia alta sono dotati di pulizia del plasma in situ, che utilizza un plasma di gas reattivo (come NF₃ o SF₆) per incidere via i depositi indesiderati senza interrompere il vuoto. L'inclusione del controllo del punto finale arresta automaticamente il processo di pulizia una volta che la camera è pulita, prevenendo danni e massimizzando i tempi di attività.

Comprendere i Compromessi

La scelta di un sistema PECVD comporta il bilanciamento di priorità in competizione. L'hardware "migliore" dipende interamente dall'applicazione prevista.

Tasso di Deposizione vs. Qualità del Film

Una "rapida velocità di deposizione" è spesso pubblicizzata come un vantaggio chiave. Ciò si ottiene tipicamente con maggiore potenza, maggiore pressione o maggiori velocità di flusso del precursore.

Tuttavia, le alte velocità possono comportare una perdita di qualità del film. La deposizione rapida può portare a una minore densità del film, un maggiore contenuto di idrogeno, proprietà elettriche peggiori e una copertura dei gradini meno conforme. L'ottenimento di film di alta qualità spesso richiede un processo più lento e controllato.

Complessità del Sistema vs. Esigenza Applicativa

Un sistema con 12 linee di gas, RF a doppia frequenza e un intervallo di temperatura di 1200°C offre un'incredibile flessibilità per la ricerca e lo sviluppo.

Tuttavia, questa complessità aggiunge costi significativi e costi di manutenzione. Per un processo di produzione dedicato che esegue lo stesso film ripetutamente, un sistema più semplice e robusto con meno variabili è spesso la scelta più affidabile ed economicamente vantaggiosa.

Fare la Scelta Giusta per il Tuo Obiettivo

I tuoi requisiti hardware dovrebbero essere guidati dalle proprietà del film che devi creare.

- Se la tua attenzione principale è la ricerca e lo sviluppo: Dai la priorità alla flessibilità. Un sistema con un ampio intervallo di temperatura, linee di gas multiple e controllo RF avanzato per la regolazione dello stress è essenziale.

- Se la tua attenzione principale è la produzione ad alto volume: Dai la priorità all'automazione, all'affidabilità e al basso costo di proprietà. Funzionalità come la robusta pulizia in situ con controllo del punto finale e controlli di processo stabili e semplificati sono fondamentali.

- Se la tua attenzione principale è la deposizione di film altamente uniformi su substrati di grandi dimensioni: Dai la priorità a una camera e a un design degli elettrodi specificamente ingegnerizzati per la dimensione del tuo wafer per garantire un'eccellente uniformità del plasma e della temperatura.

In definitiva, le specifiche hardware sono gli strumenti che utilizzi per definire il processo e ottenere il risultato desiderato per il tuo materiale.

Tabella Riassuntiva:

| Componente | Specifiche Chiave | Impatto sul Processo |

|---|---|---|

| Dimensioni Elettrodo | Fino a 460 mm di diametro | Determina la capacità del wafer e l'uniformità del plasma |

| Controllo della Temperatura | 20°C a 400°C (fino a 1200°C) | Influenza la chimica del film, lo stress e il tasso di deposizione |

| Erogazione Gas | Da 4 a 12 linee controllate da MFC | Garantisce un controllo preciso della stechiometria e della composizione |

| Sorgente di Alimentazione RF | Capacità di commutazione della frequenza | Consente la messa a punto dello stress e delle proprietà del film |

| Sistema a Vuoto | Porte grandi (ad esempio, 160 mm) | Mantiene la stabilità del plasma e rimuove i sottoprodotti |

| Pulizia In-Situ | Pulizia al plasma con controllo del punto finale | Migliora l'uptime e la coerenza tra i cicli |

Pronto a ottimizzare il tuo laboratorio con un sistema PECVD personalizzato? In KINTEK, sfruttiamo R&S eccezionali e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che i tuoi requisiti sperimentali unici siano soddisfatti con precisione, aumentando l'efficienza e l'affidabilità. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili