In sostanza, il vantaggio principale della deposizione chimica da vapore assistita da plasma (PECVD) è la sua capacità di far crescere film di alta qualità a temperature significativamente più basse e a velocità maggiori rispetto ai tradizionali processi CVD termici. Utilizzando un plasma energizzato per scomporre i gas precursori invece di affidarsi esclusivamente al calore elevato, il PECVD evita lo stress termico che può danneggiare substrati sensibili o strati di dispositivi sottostanti.

L'intuizione cruciale è che il PECVD disaccoppia l'energia richiesta per la reazione chimica dall'energia termica. Questo uso di "plasma freddo" rende possibile depositare materiali su substrati che semplicemente non potrebbero sopravvivere alle temperature estreme del CVD convenzionale.

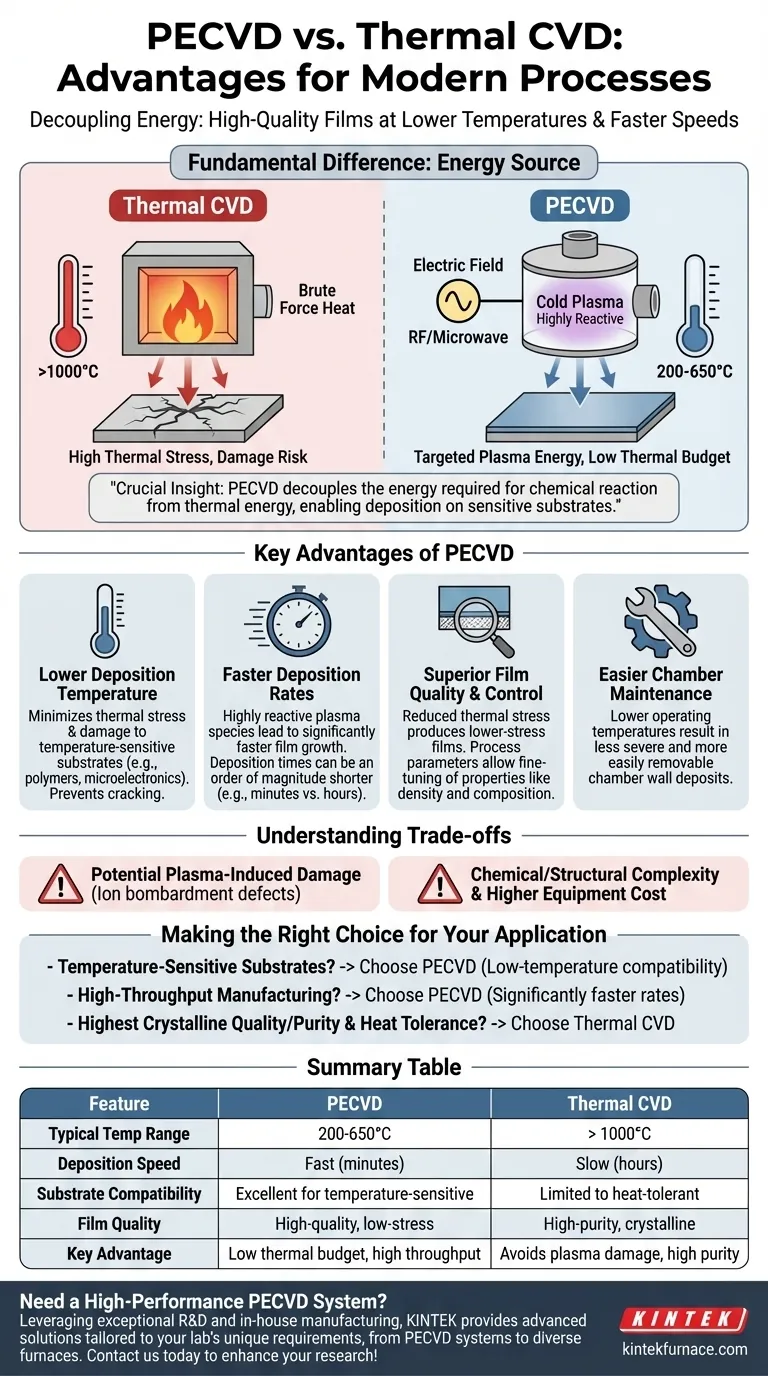

La differenza fondamentale: fonte di energia

Per comprendere i vantaggi del PECVD, è necessario prima capire come si differenzia dal CVD termico nel suo metodo di fornire energia per la reazione di deposizione.

CVD termico: calore a forza bruta

La deposizione chimica da vapore (CVD) tradizionale è concettualmente semplice. Utilizza temperature molto elevate, spesso superiori a 1000°C, per fornire alle molecole di gas precursore energia termica sufficiente per decomporsi e reagire su una superficie del substrato.

Questo processo è efficace ma indiscriminato. Il calore elevato influisce su tutto nella camera, inclusi il substrato e qualsiasi struttura precedentemente fabbricata su di esso.

PECVD: energia del plasma mirata

Il PECVD opera a temperature molto più basse, tipicamente nell'intervallo 200-650°C. Invece del calore, utilizza un campo elettrico (come radiofrequenza o microonde) per ionizzare i gas precursori, creando un plasma.

Questo plasma è una "zuppa" altamente reattiva di ioni, elettroni e radicali. Queste specie energizzate possono quindi reagire e depositarsi sulla superficie del substrato senza la necessità di energia termica estrema, uno stato spesso definito "plasma freddo".

Principali vantaggi del PECVD

Questa differenza fondamentale nella fornitura di energia porta a numerosi significativi benefici operativi.

Temperatura di deposizione più bassa

Questo è il vantaggio più critico. La capacità di depositare film a temperature più basse previene danni a substrati sensibili alla temperatura, come polimeri, o delicati componenti microelettronici già presenti su un wafer di silicio.

Riduce drasticamente il budget termico del processo di fabbricazione complessivo, minimizzando lo stress e la potenziale fessurazione negli strati depositati.

Velocità di deposizione più elevate

Le specie altamente reattive nel plasma portano a un processo di deposizione più efficiente. Ciò si traduce in una crescita del film significativamente più rapida, con tempi di deposizione che possono essere di un ordine di grandezza più brevi rispetto al CVD termico.

Ad esempio, un processo che potrebbe richiedere un'ora in un reattore termico potrebbe potenzialmente essere completato in circa 5 minuti con il PECVD, aumentando la produttività della produzione.

Qualità e controllo del film superiori

Sebbene apparentemente controintuitivo, il processo PECVD a bassa temperatura produce spesso film di qualità superiore. Lo stress termico ridotto minimizza la probabilità di fessurazione.

Inoltre, i parametri del plasma (potenza, pressione, flusso di gas) offrono agli ingegneri ulteriori "manopole" per regolare le proprietà del film, come la sua densità, lo stress e la composizione.

Manutenzione della camera più semplice

Un vantaggio pratico ma importante è la facilità di pulizia della camera. Le temperature operative più basse in un sistema PECVD generalmente si traducono in depositi meno gravi e più facilmente rimovibili sulle pareti della camera rispetto a un reattore CVD termico ad alta temperatura.

Comprendere i compromessi

Nessun processo è senza compromessi. Sebbene potente, il PECVD ha caratteristiche che devono essere considerate.

Potenziale di danno indotto dal plasma

Gli stessi ioni energetici che consentono la deposizione a bassa temperatura possono anche bombardare fisicamente il substrato e il film in crescita. Ciò può talvolta introdurre difetti o danni, un fattore assente nel processo puramente termico.

Complessità chimica e strutturale

L'ambiente del plasma può essere chimicamente complesso. Ciò può talvolta portare all'incorporazione indesiderata di elementi, come l'idrogeno dalle molecole precursori, nel film finale, il che può influenzarne le proprietà elettriche o ottiche. I film sono anche spesso amorfi o policristallini piuttosto che monocristallini.

Costo e complessità delle apparecchiature

I sistemi PECVD, con i loro generatori di potenza RF o a microonde e le reti di adattamento dell'impedenza richiesti, sono intrinsecamente più complessi e costosi dei forni relativamente più semplici utilizzati per il CVD termico.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto dipende interamente dai requisiti specifici del tuo substrato e del film finale.

- Se il tuo obiettivo principale è lavorare con substrati sensibili alla temperatura (come polimeri, organici o circuiti completi): il PECVD è la scelta chiara e spesso unica grazie alla sua elaborazione a bassa temperatura.

- Se il tuo obiettivo principale è la produzione ad alto rendimento e la velocità: le velocità di deposizione significativamente più elevate del PECVD offrono un grande vantaggio per l'efficienza della produzione.

- Se il tuo obiettivo principale è raggiungere la massima qualità cristallina e purezza possibile, e il tuo substrato può tollerare il calore: il CVD termico o i processi epitassiali possono essere più adatti in quanto evitano qualsiasi rischio di danno indotto dal plasma.

In definitiva, la tua decisione dipende dal bilanciamento della necessità di compatibilità a bassa temperatura e velocità rispetto alle complessità uniche di un processo basato sul plasma.

Tabella riassuntiva:

| Caratteristica | PECVD | CVD Termico |

|---|---|---|

| Intervallo di temperatura tipico | 200-650°C | > 1000°C |

| Velocità di deposizione | Veloce (minuti) | Lenta (ore) |

| Compatibilità del substrato | Eccellente per materiali sensibili alla temperatura (es. polimeri) | Limitato a substrati tolleranti alle alte temperature |

| Qualità del film | Film di alta qualità, a basso stress | Film cristallini di alta purezza (se il substrato tollera il calore) |

| Vantaggio chiave | Basso budget termico, alta produttività | Evita danni indotti dal plasma, alta purezza |

Hai bisogno di un sistema PECVD ad alte prestazioni su misura per le esigenze uniche del tuo laboratorio?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. I nostri sistemi PECVD sono progettati per offrire le capacità di deposizione a bassa temperatura e ad alta velocità che i tuoi substrati sensibili richiedono. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Contattaci oggi per discutere come le nostre soluzioni PECVD possono migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati