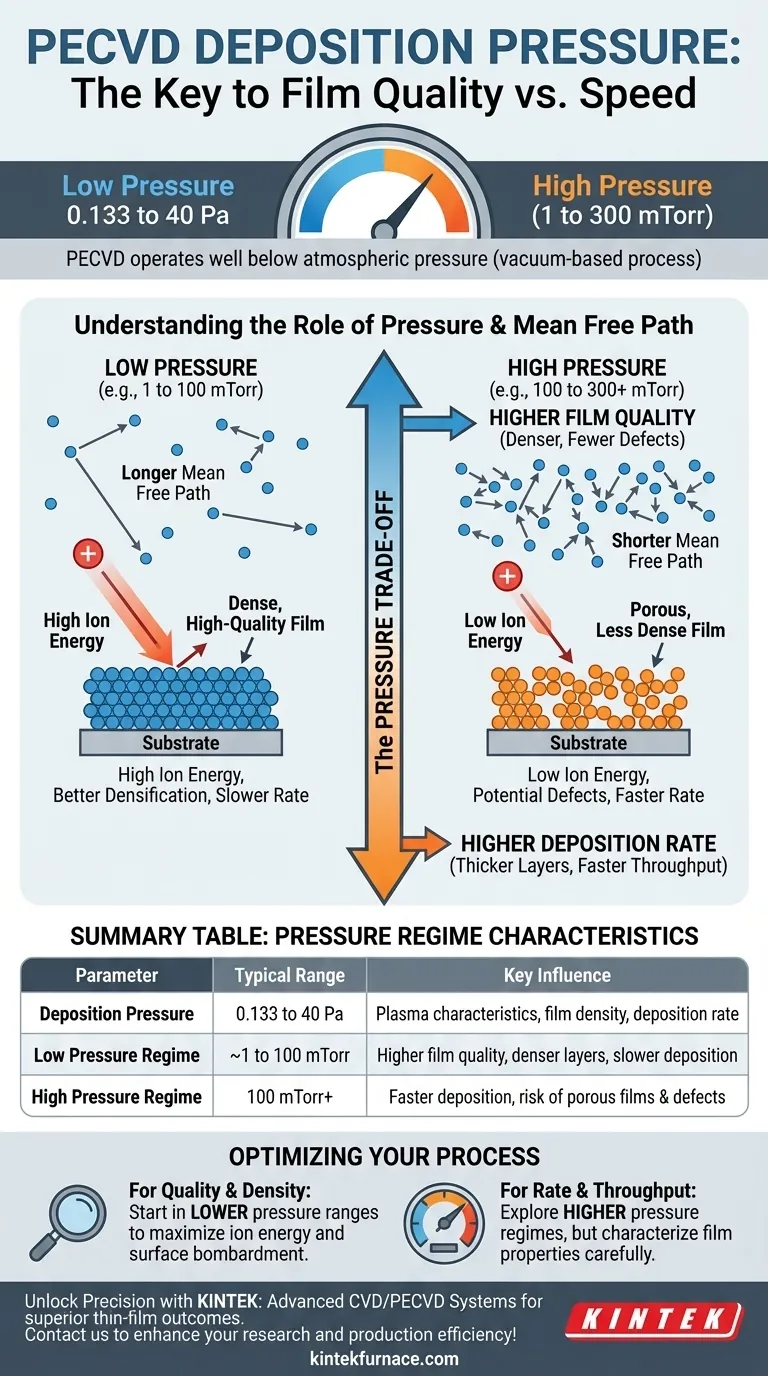

In un sistema PECVD standard, la pressione di deposizione tipica varia da 0,133 a 40 Pascal (Pa), che equivale a circa 1-300 millitorr (mTorr). Questa finestra operativa si trova ben al di sotto della pressione atmosferica, classificando la deposizione chimica da vapore assistita da plasma (PECVD) come un processo basato sul vuoto. La pressione esatta è un parametro critico che viene attentamente regolato in base al materiale specifico da depositare e alle proprietà desiderate del film.

La pressione non è semplicemente una condizione di fondo nel PECVD; è una leva di controllo primaria. La scelta della pressione governa direttamente le caratteristiche del plasma, forzando un compromesso fondamentale tra la velocità di deposizione e la qualità e la densità finali del film sottile.

Il ruolo della pressione in un sistema PECVD

Per capire perché viene utilizzato questo specifico intervallo di pressione, dobbiamo esaminare come influisce sui meccanismi fondamentali del processo PECVD. È un delicato equilibrio tra avere abbastanza materiale da depositare e abbastanza spazio affinché il plasma funzioni efficacemente.

Stabilire un ambiente sottovuoto controllato

Come la deposizione chimica da vapore (CVD) tradizionale, il PECVD è un metodo di deposizione sotto vuoto. La camera di processo viene pompata fino a una bassa pressione di base per rimuovere contaminanti come ossigeno e vapore acqueo, che potrebbero interferire con la chimica del film.

I gas precursori vengono quindi introdotti e la pressione viene stabilizzata all'interno dell'intervallo operativo (ad esempio, da 0,133 a 40 Pa). Ciò garantisce che i gas precursori siano le specie dominanti nella camera, portando a film di maggiore purezza.

Creazione e mantenimento del plasma

Il plasma è un gas ionizzato contenente una miscela di ioni, elettroni, radicali e molecole neutre. Nel PECVD, un campo elettrico energizza i gas precursori per creare questo plasma.

La pressione determina la densità delle molecole di gas nella camera. Deve esserci un numero sufficiente di molecole per sostenere la scarica del plasma, ma non così tante da rendere il plasma instabile o inefficiente.

Il concetto di cammino libero medio

Il concetto più critico che la pressione controlla è il cammino libero medio: la distanza media che una particella (come un elettrone o uno ione) percorre prima di scontrarsi con un'altra particella.

A pressioni più basse, il cammino libero medio è più lungo. Gli elettroni possono accelerare a energie più elevate prima di una collisione, portando a una ionizzazione e dissociazione più efficienti dei gas precursori.

A pressioni più alte, il cammino libero medio è più corto. Le particelle si scontrano più frequentemente, il che altera la distribuzione dell'energia e il tipo di reazioni chimiche che si verificano.

Come la pressione influenza la deposizione del film

La regolazione della pressione della camera altera direttamente il cammino libero medio, il che a sua volta ha un profondo impatto sia sulla velocità di deposizione che sulle proprietà finali del film.

Impatto sulla velocità di deposizione

Una pressione operativa più elevata generalmente aumenta la concentrazione delle specie reagenti nella camera. Ciò può portare a una maggiore velocità di deposizione, poiché sono disponibili più precursori formanti il film per reagire sulla superficie del substrato.

Tuttavia, questa relazione non è lineare. La velocità di deposizione dipende anche fortemente dalle velocità di flusso del gas e dalla potenza del plasma.

Impatto sulla qualità e densità del film

Una pressione più bassa e un cammino libero medio più lungo consentono agli ioni di accelerare a energie più elevate prima di colpire il substrato. Questo bombardamento ad alta energia trasferisce l'impulso al film in crescita.

Questo effetto di "bombardamento atomico" si traduce in un film più denso e compatto con minore porosità. Ciò è spesso desiderabile per la creazione di strati ottici o elettronici di alta qualità.

Al contrario, pressioni più elevate portano a un bombardamento ionico a energia inferiore, che può comportare film meno densi e più porosi.

Comprendere i compromessi

La scelta della pressione è sempre un equilibrio tra obiettivi concorrenti. Non esiste una singola pressione "migliore"; dipende interamente dall'obiettivo del processo.

Regimi a bassa pressione (da ~1 a 100 mTorr)

Operare all'estremità inferiore dell'intervallo di pressione favorisce la creazione di film di alta qualità. L'elevata energia ionica promuove la mobilità superficiale e la densificazione.

Il compromesso principale è spesso una velocità di deposizione più lenta. Questo potrebbe non essere adatto per applicazioni che richiedono film spessi o un'elevata produttività.

Regimi ad alta pressione (da ~100 mTorr a pochi Torr)

Pressioni più elevate possono aumentare significativamente le velocità di deposizione aumentando la densità dei reagenti e le collisioni in fase gassosa.

Il rischio è una riduzione della qualità del film. Può portare a film più porosi e può persino causare la nucleazione in fase gassosa, dove le particelle si formano nel plasma stesso e cadono sul substrato, creando difetti.

Pressione vs. altri parametri

La pressione non agisce mai isolatamente. Fa parte di un sistema multi-variabile che include potenza del plasma, velocità di flusso del gas e temperatura. Ad esempio, una velocità di deposizione elevata potrebbe essere raggiunta a bassa pressione aumentando significativamente la potenza del plasma o il flusso del gas. La messa a punto di un processo richiede la regolazione concertata di questi parametri.

Fare la scelta giusta per il tuo obiettivo

L'impostazione ottimale della pressione è dettata dall'obiettivo primario del tuo processo di deposizione.

- Se il tuo obiettivo principale sono film di alta qualità, densi e con pochi difetti: Inizia lo sviluppo del processo in un intervallo di pressione più basso per massimizzare l'energia ionica e il bombardamento superficiale.

- Se il tuo obiettivo principale è un'elevata velocità di deposizione per strati più spessi: Esplora regimi di pressione più elevati, ma assicurati di caratterizzare il film per proprietà come porosità, stress e purezza per garantire che soddisfi ancora i tuoi requisiti minimi.

Dominare il ruolo della pressione è fondamentale per passare dalla semplice esecuzione di un processo PECVD all'ingegnerizzazione vera e propria del suo risultato.

Tabella riassuntiva:

| Parametro | Intervallo tipico | Influenza chiave |

|---|---|---|

| Pressione di deposizione | Da 0,133 a 40 Pa (1-300 mTorr) | Controlla le caratteristiche del plasma, la densità del film e la velocità di deposizione |

| Bassa pressione (1-100 mTorr) | Da ~0,133 a 13,3 Pa | Maggiore qualità del film, strati più densi, deposizione più lenta |

| Alta pressione (100 mTorr+) | >13,3 Pa | Deposizione più veloce, rischio di film porosi e difetti |

Sblocca la precisione nei tuoi processi PECVD con KINTEK

Lotti per bilanciare qualità del film e velocità di deposizione nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD personalizzabili. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo attrezzature su misura per soddisfare le tue esigenze sperimentali uniche, garantendo un controllo ottimale della pressione per risultati di film sottile superiori. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora