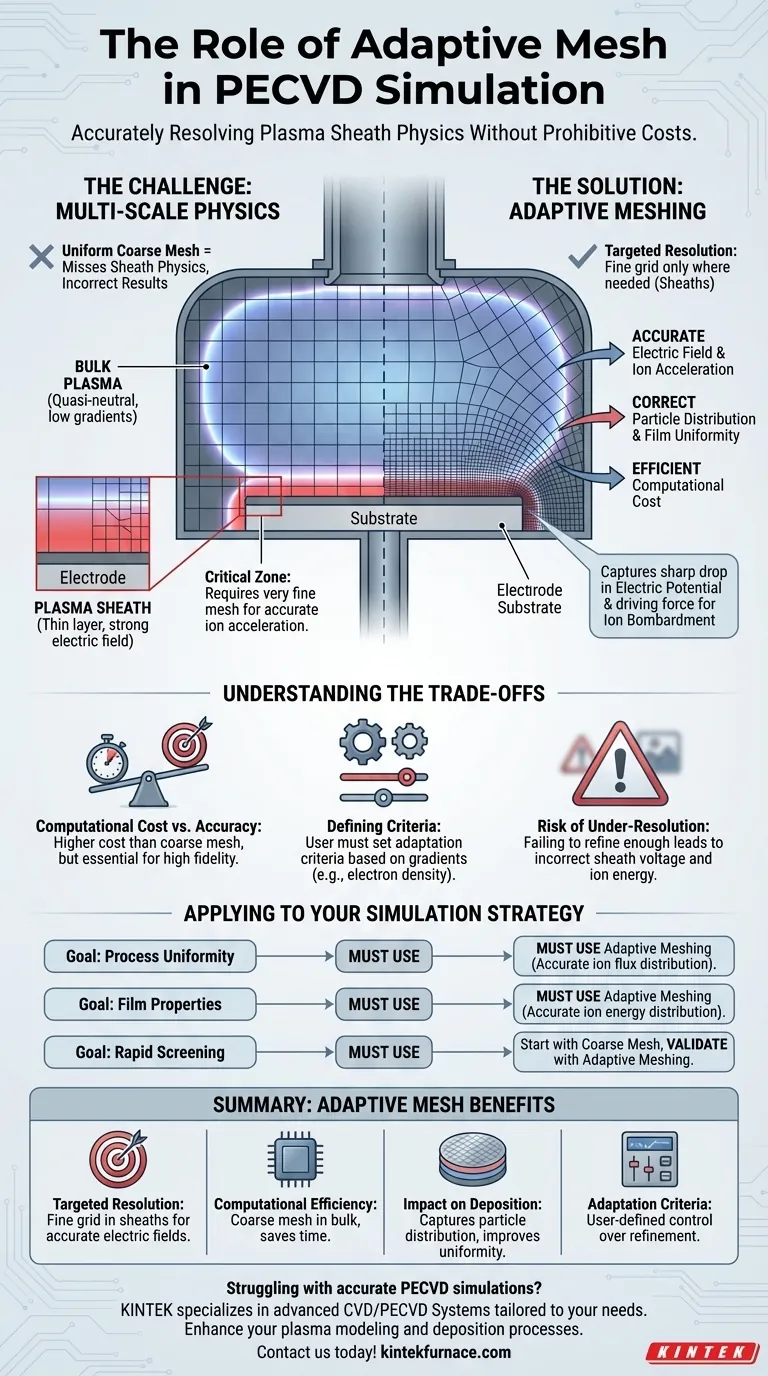

Nella simulazione PECVD, il ruolo fondamentale del mesh adattivo è applicare una griglia computazionale molto fine specificamente nelle regioni sottili e critiche vicino agli elettrodi. Ciò consente al modello di risolvere accuratamente la fisica della guaina del plasma, cosa che sarebbe computazionalmente impossibile se una mesh così fine venisse utilizzata sull'intero dominio di simulazione.

La sfida principale nella simulazione PECVD è modellare accuratamente fenomeni che si verificano su scale fisiche molto diverse. Il meshing adattivo è lo strumento essenziale che consente risultati ad alta fedeltà in zone critiche, come le guaine al plasma, senza incorrere nel costo computazionale proibitivo di una mesh globalmente fine.

La Sfida: Fisica Multi-Scala nella PECVD

Per comprendere il valore del mesh adattivo, è prima necessario comprendere la duplice natura dell'ambiente al plasma all'interno di una camera PECVD. Il plasma non è un'entità uniforme; ha regioni distinte con caratteristiche drasticamente diverse.

Il Plasma Bulk (Bulk Plasma)

La stragrande maggioranza del volume del plasma è il plasma bulk. Questa regione è quasi neutra, il che significa che le densità di ioni positivi ed elettroni negativi sono approssimativamente uguali.

I gradienti fisici in quest'area sono relativamente piccoli. Di conseguenza, una mesh computazionale grossolana è spesso sufficiente per catturare la fisica del plasma bulk senza sacrificare l'accuratezza.

La Guaina del Plasma: La Zona Critica

Vicino alle superfici degli elettrodi e del substrato si trova la guaina del plasma (plasma sheath). Questo è uno strato limite estremamente sottile, spesso spesso solo pochi millimetri o meno.

All'interno della guaina si sviluppa un forte campo elettrico. Questo campo è responsabile dell'accelerazione degli ioni dal plasma bulk verso la superficie, un processo fondamentale per la deposizione di film sottili che dà il nome alla PECVD.

Il Dilemma della Simulazione

Questo crea un dilemma. Per calcolare accuratamente il campo elettrico e l'accelerazione ionica nella sottile guaina, è necessaria una mesh estremamente fine. Tuttavia, applicare la stessa mesh fine all'ampia regione del plasma bulk renderebbe la simulazione così lunga da essere impraticabile.

Utilizzare una mesh grossolana ovunque mancherebbe completamente la fisica della guaina, portando a calcoli errati per l'energia ionica, la distribuzione delle particelle e, in definitiva, il tasso di deposizione e la qualità del film.

Come il Meshing Adattivo Risolve il Problema

Il meshing adattivo fornisce una soluzione elegante ed efficiente a questo problema multi-scala concentrando lo sforzo computazionale solo dove è più necessario.

Risoluzione Mirata

Un algoritmo di mesh adattivo affina automaticamente la griglia—creando celle molto più piccole—nelle aree in cui le quantità fisiche chiave stanno cambiando rapidamente. In una simulazione PECVD, questo avviene prevalentemente all'interno delle guaine al plasma.

Il plasma bulk, dove le condizioni sono più uniformi, viene lasciato con una mesh più grossolana, risparmiando risorse computazionali significative.

Catturare la Fisica Chiave

Risolvendo la guaina, la simulazione può calcolare accuratamente il brusco calo di potenziale elettrico che si verifica lì. Questa è la forza trainante del bombardamento ionico sul substrato.

Senza questa risoluzione, il modello non può determinare correttamente l'energia e l'angolo con cui gli ioni colpiscono la superficie, rendendo inaffidabili le previsioni del modello sulle proprietà del film.

Impatto sulla Distribuzione delle Particelle

L'accuratezza della fisica della guaina si traduce direttamente in un calcolo accurato della distribuzione delle particelle. La forza e la forma del campo elettrico nella guaina determinano l'uniformità del flusso ionico attraverso il wafer.

Ciò significa che il meshing adattivo non è solo una comodità numerica; è direttamente collegato alla corretta previsione di risultati reali come l'uniformità della deposizione e la densità del film.

Comprendere i Compromessi

Sebbene potente, il meshing adattivo non è una bacchetta magica. Il suo uso efficace richiede una chiara comprensione dei compromessi coinvolti.

Costo Computazionale vs. Accuratezza

Il compromesso principale è sempre tra velocità e fedeltà. Abilitare il meshing adattivo aumenta il costo computazionale rispetto a una mesh puramente grossolana, ma è un investimento che produce risultati di gran lunga più accurati e fisicamente significativi.

Definizione dei Criteri di Adattamento

Il software di simulazione non sa intrinsecamente cos'è una "guaina". L'utente deve guidarlo impostando criteri di adattamento. Ciò comporta tipicamente l'istruzione al solutore di affinare la mesh in regioni con alti gradienti di una variabile specifica, come la densità di elettroni o il potenziale elettrico.

Impostare questi criteri in modo troppo lasco può non riuscire a risolvere adeguatamente la guaina, mentre impostarli in modo troppo aggressivo può creare una mesh inutilmente densa che rallenta il calcolo.

Rischio di Sotto-Risoluzione

La trappola più significativa è non affinare la mesh a sufficienza. Se la regione della guaina non viene risolta con una mesh sufficientemente fine, la tensione di guaina e l'energia ionica calcolate saranno errate. Ciò può portare a decisioni fuorvianti nello sviluppo del processo e nella progettazione della camera.

Applicazione alla Tua Simulazione

La tua strategia per l'utilizzo del mesh adattivo dovrebbe allinearsi direttamente con i tuoi obiettivi ingegneristici o di ricerca.

- Se il tuo obiettivo principale è l'uniformità del processo: Devi utilizzare il meshing adattivo per catturare accuratamente la struttura della guaina, poiché questa controlla direttamente la distribuzione del flusso ionico attraverso il substrato.

- Se il tuo obiettivo principale è prevedere le proprietà del film: Il calcolo accurato della distribuzione dell'energia ionica, che dipende interamente da una guaina ben risolta, è non negoziabile.

- Se il tuo obiettivo principale è una rapida verifica qualitativa: Potresti iniziare con una mesh grossolana per ottenere un senso direzionale del comportamento del plasma, ma qualsiasi conclusione deve essere convalidata con una simulazione di follow-up che utilizzi il meshing adattivo.

In definitiva, padroneggiare il meshing adattivo lo trasforma da una semplice funzione a uno strumento strategico per bilanciare accuratezza ed efficienza nella tua analisi PECVD.

Tabella Riassuntiva:

| Aspetto | Ruolo nella Simulazione PECVD | Beneficio Chiave |

|---|---|---|

| Risoluzione Mirata | Applica una griglia fine nelle regioni della guaina del plasma | Modellazione accurata dei campi elettrici e dell'accelerazione ionica |

| Efficienza Computazionale | Utilizza una mesh grossolana nel plasma bulk | Riduce il tempo di simulazione senza sacrificare l'accuratezza |

| Impatto sulla Deposizione | Cattura la distribuzione delle particelle e il flusso ionico | Migliora le previsioni sull'uniformità e la densità del film |

| Criteri di Adattamento | Definiti dall'utente in base ai gradienti (es. densità di elettroni) | Consente un controllo preciso sull'affinamento della mesh per le zone critiche |

Hai difficoltà con simulazioni PECVD accurate per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per soddisfare le tue esigenze sperimentali uniche. Con le nostre solide capacità di R&S e produzione interna, offriamo una profonda personalizzazione per migliorare la tua modellazione del plasma e i processi di deposizione di film sottili. Contattaci oggi per discutere come la nostra esperienza può ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Perché è importante mantenere le tubazioni del gas nelle apparecchiature MPCVD? Garantire purezza e sicurezza nella crescita dei cristalli

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Perché tenere registri di manutenzione accurati è importante per le apparecchiature MPCVD? Garantire Affidabilità e Qualità nella Crescita dei Cristalli