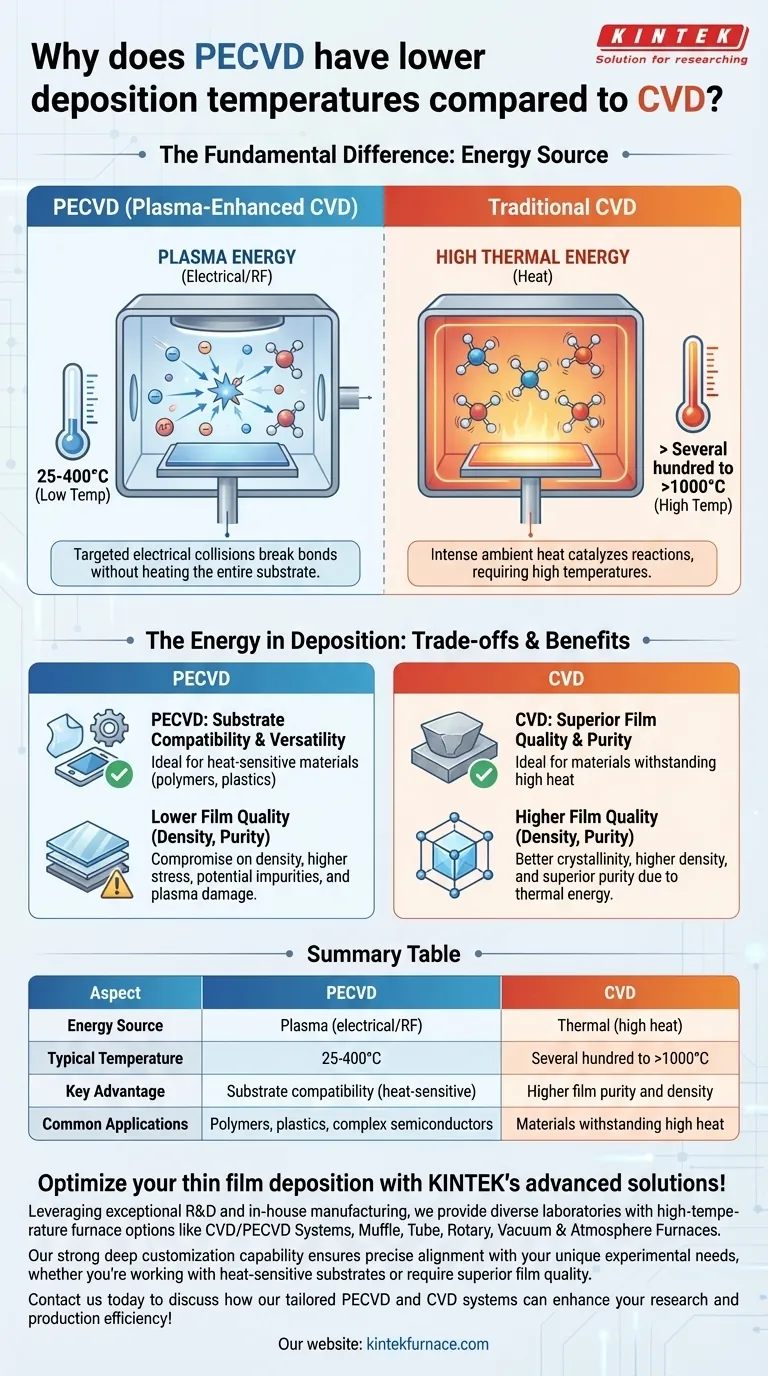

La differenza fondamentale è la provenienza dell'energia. La Deposizione Chimica da Fase Vapore Potenziata da Plasma (PECVD) utilizza l'energia elettrica di un plasma per scomporre i gas precursori, mentre la Deposizione Chimica da Fase Vapore (CVD) convenzionale si basa esclusivamente sull'elevata energia termica (calore) per ottenere lo stesso risultato. Ciò consente alla PECVD di operare a temperature significativamente più basse.

La PECVD sostituisce la forza bruta del calore elevato con l'energia mirata di un plasma. Utilizzando elettroni e ioni ad alta energia per avviare le reazioni chimiche, evita la necessità di riscaldare l'intero substrato a temperature estreme, rendendola un processo fondamentalmente più versatile per i materiali termosensibili.

Il ruolo dell'energia nella deposizione

Ogni processo di deposizione chimica da fase vapore ha un requisito fondamentale: fornire energia sufficiente a scomporre gas precursori stabili in specie reattive che possono poi formare un film sottile solido su un substrato. Il modo in cui tale energia viene erogata è ciò che distingue le diverse tecniche CVD.

Come la CVD tradizionale paga il conto energetico

La CVD tradizionale opera su un principio semplice: il calore è il catalizzatore. L'intera camera, incluso il substrato, viene riscaldata a temperature molto elevate, spesso da diverse centinaia a oltre mille gradi Celsius.

Questa intensa energia termica fa vibrare violentemente le molecole del gas precursore, rompendo infine i loro legami chimici. Questi atomi reattivi appena liberati si depositano quindi sulla superficie calda del substrato per formare il film desiderato.

Come la PECVD trova una fonte di energia alternativa

La PECVD introduce un terzo elemento nella camera: il plasma. Un plasma è un gas ionizzato creato applicando un forte campo elettrico o a radiofrequenza (RF).

Questo plasma è una "zuppa" ad alta energia di ioni, radicali liberi e — soprattutto — elettroni ad alta energia. Non è necessariamente "caldo" nel senso tradizionale, ma è estremamente reattivo.

Il vantaggio del plasma: energia senza calore estremo

In un sistema PECVD, le collisioni sono la chiave. Gli elettroni ad alta energia del plasma collidono con le molecole del gas precursore.

Queste collisioni trasferiscono energia sufficiente a rompere i legami molecolari, creando le stesse specie reattive che il calore elevato crea nella CVD tradizionale. Poiché l'energia per la reazione proviene da queste collisioni elettriche mirate piuttosto che dal calore ambientale, il substrato stesso può rimanere a una temperatura molto più bassa, tipicamente da temperatura ambiente a circa 300-400°C.

Comprendere i compromessi

La scelta tra PECVD e CVD tradizionale non riguarda solo la temperatura; è una decisione basata sull'equilibrio tra qualità del film, limitazioni del substrato e complessità del processo.

Il vantaggio principale: compatibilità del substrato

Il vantaggio più significativo del processo a bassa temperatura della PECVD è la sua capacità di depositare film su materiali sensibili alla temperatura.

Ciò include polimeri, plastiche e dispositivi semiconduttori complessi con strati metallici preesistenti che verrebbero danneggiati o fusi alle alte temperature richieste per la CVD tradizionale.

Il compromesso intrinseco: qualità del film

La temperatura di deposizione inferiore della PECVD è anche la sua principale fonte di compromesso. I film depositati tramite PECVD hanno spesso proprietà diverse rispetto a quelli ottenuti con CVD ad alta temperatura.

Possono avere una densità inferiore, uno stress interno più elevato e possono incorporare impurità come l'idrogeno dai gas precursori. I processi CVD ad alta temperatura producono tipicamente film con maggiore purezza, migliore cristallinità e densità superiore perché l'energia termica aiuta gli atomi a disporsi in una struttura più ideale.

Danno indotto dal plasma

Sebbene il plasma consenta la reazione, può anche causare danni. Il bombardamento della superficie del substrato da parte di ioni energetici può creare difetti, che possono essere indesiderabili per applicazioni elettroniche o ottiche altamente sensibili.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto richiede una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se il tuo obiettivo primario è depositare un film su un substrato sensibile alla temperatura: la PECVD è la scelta chiara e spesso l'unica praticabile.

- Se il tuo obiettivo primario è ottenere la massima purezza, densità e qualità strutturale del film: la CVD ad alta temperatura è generalmente il metodo superiore, supponendo che il tuo substrato possa sopportare il calore.

In definitiva, la decisione si basa sul bilanciamento del budget termico del tuo materiale rispetto alle caratteristiche di prestazione richieste del film finale.

Tabella riassuntiva:

| Aspetto | PECVD | CVD |

|---|---|---|

| Fonte di energia | Plasma (elettrico/RF) | Termico (calore elevato) |

| Temperatura tipica | 25-400°C | Da diverse centinaia a >1000°C |

| Vantaggio chiave | Compatibilità del substrato con materiali termosensibili | Maggiore purezza e densità del film |

| Applicazioni comuni | Polimeri, plastiche, semiconduttori complessi | Materiali che possono sopportare alte temperature |

Ottimizza la tua deposizione di film sottili con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia lavorando con substrati sensibili al calore o che richieda una qualità del film superiore. Contattaci oggi per discutere come i nostri sistemi PECVD e CVD su misura possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico