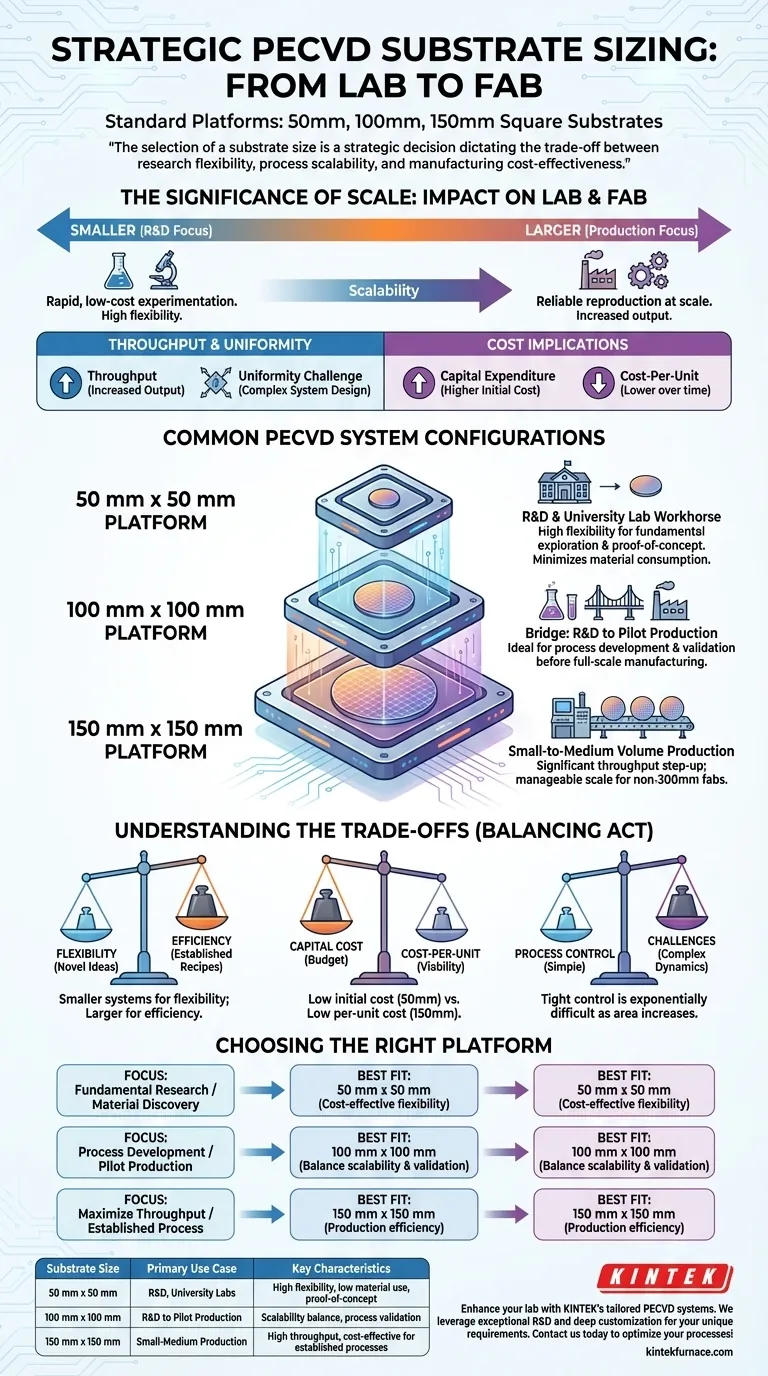

In pratica, le piattaforme di sistema standard per la deposizione chimica da fase vapore potenziata dal plasma (PECVD) sono più comunemente configurate per supportare dimensioni di substrato quadrate di 50 mm x 50 mm, 100 mm x 100 mm e 150 mm x 150 mm. Sebbene esistano altre dimensioni per applicazioni specializzate, queste tre dimensioni rappresentano i livelli standard del settore per la ricerca, lo sviluppo e la produzione.

La scelta della dimensione del substrato non è semplicemente una questione di adattamento fisico. È una decisione strategica che determina fondamentalmente il compromesso tra flessibilità di ricerca, scalabilità del processo ed efficacia in termini di costi di produzione.

Il significato della dimensione del substrato

La scelta di un sistema PECVD comporta più della semplice corrispondenza delle sue capacità di deposizione – come la creazione di film di silicio amorfo o nitruro di silicio – con le vostre esigenze di materiale. La dimensione fisica del supporto per substrati definisce lo scopo principale e la fattibilità economica del sistema.

Dal laboratorio alla fabbrica: il ruolo della scala

Dimensioni di substrato più piccole sono sinonimo di ricerca e sviluppo (R&S). Consentono sperimentazioni rapide e a basso costo con nuovi materiali e processi.

Man mano che si passa a substrati più grandi, l'attenzione si sposta dalla scoperta alla scalabilità e produzione. L'obiettivo diventa riprodurre in modo affidabile un processo definito su scala più ampia per aumentare la resa.

Impatto sulla produttività e sull'uniformità

Un substrato più grande aumenta direttamente la produttività, poiché più dispositivi o un'area attiva maggiore possono essere lavorati in un unico ciclo.

Tuttavia, ciò comporta una significativa sfida ingegneristica: mantenere l'uniformità del film. Garantire uno spessore, una composizione e proprietà elettriche coerenti su una superficie più ampia è più complesso e richiede una progettazione del sistema più sofisticata.

Implicazioni sui costi e sull'economia

La spesa in conto capitale per un sistema PECVD più grande è significativamente più alta. La camera, i sistemi di vuoto e i moduli di erogazione dei gas sono tutti più consistenti.

Al contrario, per la produzione ad alto volume, un substrato più grande riduce il costo per unità. L'investimento iniziale più elevato è compensato da una maggiore efficienza produttiva nel tempo.

Configurazioni comuni dei sistemi PECVD

Ogni dimensione standard corrisponde a un caso d'uso tipico nelle industrie dei semiconduttori, MEMS e fotonica.

La piattaforma 50 mm x 50 mm

Questo è il classico cavallo di battaglia per R&S e laboratori universitari. Le sue dimensioni ridotte riducono al minimo il consumo di materiale e consentono rapide iterazioni di processo.

Offre la massima flessibilità per scienziati e ingegneri concentrati sull'esplorazione fondamentale dei materiali e sul lavoro di prova di concetto.

La piattaforma 100 mm x 100 mm

Questa dimensione funge da ponte cruciale tra R&S e produzione pilota.

È ideale per i team di sviluppo di processi che necessitano di convalidare un processo da uno strumento di ricerca più piccolo prima di impegnarsi nella produzione su vasta scala.

La piattaforma 150 mm x 150 mm

Questa piattaforma è orientata alla produzione a basso e medio volume.

Offre un significativo passo avanti nella produttività pur rimanendo gestibile per le strutture che non richiedono la massiccia scala delle fabbriche di wafer da 300 mm.

Comprendere i compromessi

La scelta della piattaforma è un atto di bilanciamento. Comprendere i compromessi intrinseci è fondamentale per prendere una decisione informata.

Flessibilità contro Efficienza

I sistemi più piccoli offrono una flessibilità superiore per testare idee nuove. I sistemi più grandi offrono un'efficienza superiore per eseguire ricette consolidate su scala.

Costo del capitale contro Costo per unità

Un basso costo del capitale iniziale per un sistema da 50 mm è attraente per i budget di ricerca. Un basso costo per unità su un sistema da 150 mm è essenziale per la fattibilità commerciale.

Sfide del controllo di processo

Ottenere un rigoroso controllo di processo è più semplice su un substrato piccolo e uniforme. All'aumentare dell'area, la gestione delle dinamiche del flusso di gas, della densità del plasma e della distribuzione della temperatura diventa esponenzialmente più difficile.

Scegliere la piattaforma giusta per la tua applicazione

Per fare la scelta giusta, devi allineare le capacità del sistema con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la ricerca fondamentale o la scoperta di materiali: la piattaforma 50 mm x 50 mm offre la flessibilità più conveniente.

- Se il tuo obiettivo principale è lo sviluppo di processi o la produzione pilota: la piattaforma 100 mm x 100 mm fornisce l'equilibrio ideale per scalare un concetto comprovato.

- Se il tuo obiettivo principale è massimizzare la produttività per un processo consolidato: la piattaforma 150 mm x 150 mm è progettata per ambienti di produzione in cui l'efficienza è fondamentale.

In definitiva, la selezione della dimensione corretta del substrato assicura che la tua attrezzatura sia un bene strategico, perfettamente allineato ai tuoi obiettivi tecnici e commerciali.

Tabella riassuntiva:

| Dimensione del substrato | Caso d'uso principale | Caratteristiche chiave |

|---|---|---|

| 50 mm x 50 mm | R&S e laboratori universitari | Elevata flessibilità, basso consumo di materiale, ideale per la prova di concetto |

| 100 mm x 100 mm | Dalla R&S alla produzione pilota | Bilancia la scalabilità e la validazione del processo per lo sviluppo |

| 150 mm x 150 mm | Produzione a basso e medio volume | Elevata produttività, conveniente per processi consolidati |

Pronto a migliorare le capacità del tuo laboratorio con un sistema PECVD personalizzato? Noi di KINTEK sfruttiamo un'eccezionale capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche, sia che siate nella ricerca, nello sviluppo o nella produzione. Contattateci oggi per discutere come possiamo ottimizzare i vostri processi e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori