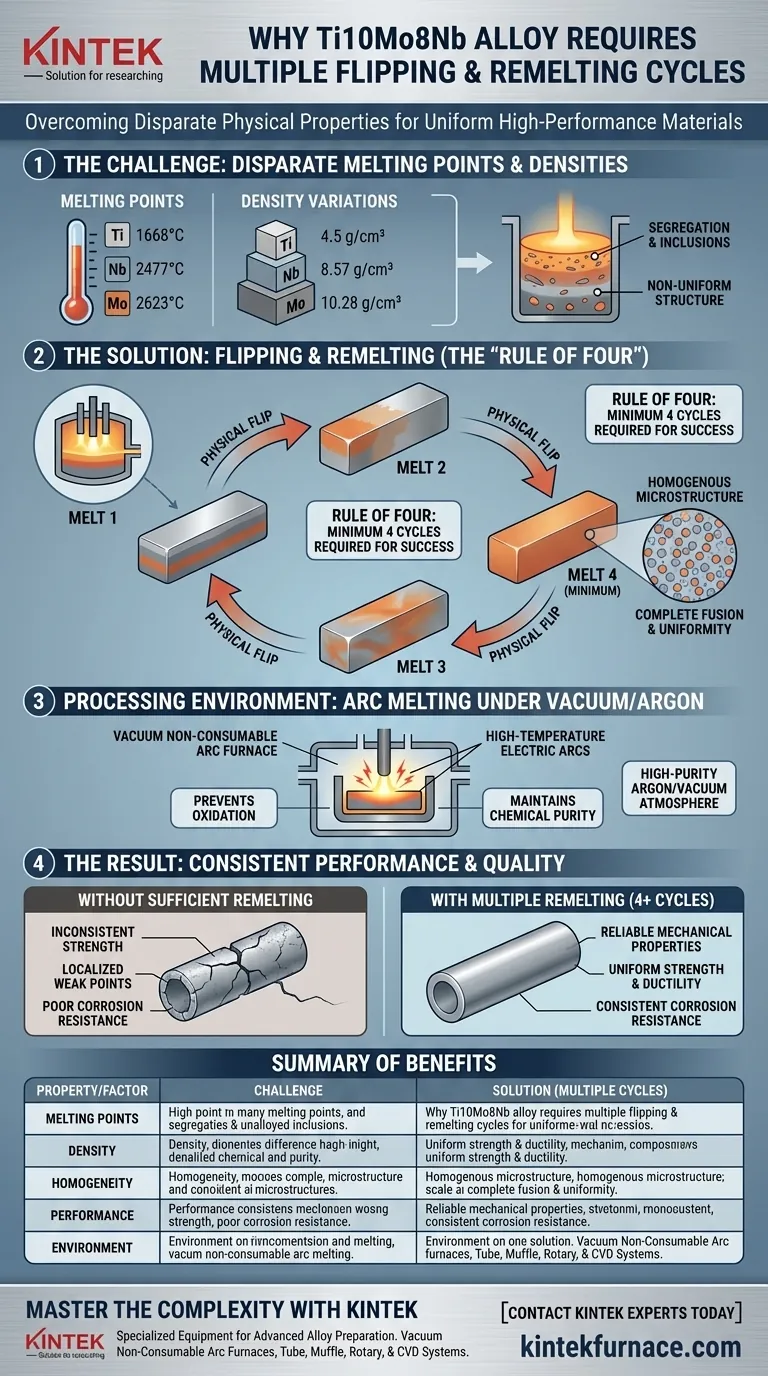

Cicli multipli di ribaltamento e rifusione sono strettamente necessari per superare le notevoli differenze di densità e punti di fusione tra titanio, molibdeno e niobio. Senza questo processo iterativo, la lega Ti10Mo8Nb non riuscirà a raggiungere l'omogeneità compositiva richiesta per prestazioni affidabili.

La sfida principale nella creazione del Ti10Mo8Nb risiede nella fusione di elementi con proprietà fisiche molto diverse. Sono necessari almeno quattro cicli di rifusione per eliminare la segregazione compositiva, garantendo la struttura interna uniforme necessaria per una resistenza meccanica e una resistenza alla corrosione costanti.

La Sfida Fisica del Ti10Mo8Nb

Punti di Fusione Disparati

Le materie prime utilizzate — titanio (Ti), molibdeno (Mo) e niobio (Nb) — sono tutti metalli ad alto punto di fusione, ma non fondono alla stessa temperatura.

Se fuso una sola volta, l'elemento con il punto di fusione più alto potrebbe non fondersi completamente con gli altri. Ciò porta alla formazione di inclusioni distinte e non legate all'interno del materiale, piuttosto che di una singola soluzione solida coesa.

Variazioni di Densità

Oltre alle differenze termiche, questi tre elementi hanno densità significativamente diverse.

Durante una singola fusione, gli elementi più pesanti tendono a depositarsi sul fondo del crogiolo, mentre gli elementi più leggeri galleggiano. Ciò crea un gradiente verticale in cui la composizione chimica nella parte superiore del lingotto differisce radicalmente da quella inferiore.

Ottenere l'Uniformità Composizionale

Eliminare la Segregazione

Per contrastare la fisica del deposito e della separazione, la lega deve essere sottoposta a cicli di rifusione multipli.

Ribaltando fisicamente il lingotto tra una fusione e l'altra, si inverte il gradiente di densità. Ripetere questo processo costringe gli elementi pesanti e leggeri a mescolarsi a fondo, eliminando efficacemente la segregazione compositiva.

La "Regola del Quattro"

La ricerca indica che un minimo di quattro cicli di rifusione è la soglia per il successo con il Ti10Mo8Nb.

Meno cicli spesso portano a una miscela eterogenea. Raggiungere questa base di quattro cicli garantisce che la distribuzione degli elementi sia uniforme sia su scala macroscopica che microscopica.

Garantire Proprietà Costanti

L'uniformità non è solo estetica; detta le prestazioni.

Una microstruttura omogenea garantisce che le proprietà meccaniche (come resistenza e duttilità) e la resistenza alla corrosione siano costanti in tutto il componente.

Il Ruolo dell'Ambiente di Lavorazione

Fusione ad Arco ad Alta Temperatura

Per gestire questi metalli refrattari, viene utilizzato un forno ad arco non consumabile sottovuoto.

Questa apparecchiatura utilizza archi elettrici ad alta temperatura per raggiungere il calore estremo necessario per fondere completamente le materie prime Ti, Mo e Nb.

Prevenire l'Ossidazione

Il processo di fusione deve avvenire sotto un atmosfera di argon ad alta purezza o sottovuoto.

Poiché questi metalli sono reattivi ad alte temperature, questo ambiente inerte è fondamentale. Impedisce all'alligazione di ossidarsi, mantenendo così la purezza chimica e la composizione accurata richieste per applicazioni sensibili, come i componenti biomedici.

Comprendere i Compromessi

Efficienza del Processo vs. Qualità del Materiale

Il principale compromesso in questo processo è il consumo di tempo ed energia.

Richiedere almeno quattro cicli di ribaltamento e rifusione prolunga significativamente la tempistica di produzione rispetto ad leghe più semplici. Tuttavia, questa "inefficienza" è il costo inevitabile del lavoro con leghe complesse e ad alte prestazioni come il Ti10Mo8Nb.

Il Rischio di Scorciatoie

Tentare di ridurre il numero di cicli per risparmiare tempo è una insidia comune.

Fermarsi dopo due o tre cicli può produrre un lingotto che appare solido, ma internamente, probabilmente soffrirà di punti deboli localizzati e comportamento di corrosione incoerente a causa della segregazione residua.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si prepara il Ti10Mo8Nb, i parametri del processo devono essere allineati con i requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è l'affidabilità meccanica: Aderisci rigorosamente al minimo di quattro cicli di rifusione per garantire l'eliminazione della segregazione microscopica.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che il tuo forno ad arco utilizzi un ambiente sottovuoto elevato o di argon ad alta purezza per prevenire l'ossidazione durante i tempi di fusione prolungati.

In definitiva, l'uniformità della lega — e le sue conseguenti prestazioni — è direttamente proporzionale al rigore del processo di rifusione.

Tabella Riassuntiva:

| Proprietà/Fattore | Sfida nella Produzione di Ti10Mo8Nb | Soluzione: Ribaltamento e Rifusione Multipli |

|---|---|---|

| Punti di Fusione | Alti e variabili (Ti, Mo, Nb) | Garantisce la fusione completa di tutti gli elementi refrattari |

| Densità | Alta variazione; causa il deposito/galleggiamento degli elementi | Il ribaltamento fisico inverte i gradienti per una miscelazione completa |

| Omogeneità | Rischio di segregazione compositiva | Minimo di 4 cicli garantisce l'uniformità microscopica |

| Prestazioni | Resistenza meccanica e resistenza alla corrosione incoerenti | Garantisce proprietà meccaniche affidabili ovunque |

| Ambiente | Rischio di ossidazione ad alte temperature | La fusione ad arco sottovuoto/argon mantiene la purezza chimica |

Padroneggiare la Complessità della Preparazione di Leghe Avanzate

Produrre materiali ad alte prestazioni come il Ti10Mo8Nb richiede precisione, perseveranza e la giusta tecnologia. Presso KINTEK, comprendiamo che le scorciatoie nel processo di fusione portano al fallimento del materiale. Supportati da ricerca e sviluppo esperti e da produzione di livello mondiale, forniamo le attrezzature specializzate di cui hai bisogno per raggiungere la perfezione.

Sia che tu richieda Forni ad Arco Non Consumabili Sottovuoto, sistemi a Tubo, Muffola, Rotativi o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche. Garantisci un'assoluta omogeneità compositiva e affidabilità meccanica in ogni lingotto.

Pronto a elevare la tua ricerca sui materiali? Contatta oggi stesso gli esperti KINTEK per soluzioni personalizzate di forni!

Guida Visiva

Riferimenti

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Quali sono le cinque principali applicazioni dei forni a induzione? Sblocca la fusione di precisione per metalli di alto valore

- Perché un forno a induzione sottovuoto (VIM) è preferito per le superleghe ad alta entropia AlCoCrFeNi? Ottieni la massima purezza.

- Perché un forno di fusione a induzione è utile con l'atomizzazione a ultrasuoni? Ottieni una qualità superiore della polvere metallica

- Quali sono i vantaggi del riscaldamento a induzione rispetto ad altri metodi di fusione? Sblocca Velocità, Purezza e Controllo

- Qual è la funzione di un forno a induzione sottovuoto con crogiolo di rame freddo nella preparazione della lega Ti-5Al-2.5Sn?

- Quali sono i due tipi principali di crogioli in grafite utilizzati nei forni a induzione? Grafite-argilla vs. Carburo di silicio

- Qual è il ruolo fondamentale delle apparecchiature di fusione ad arco sotto vuoto nella preparazione della lega Ti–50Zr? Ottenere purezza ed omogeneità

- Qual è il contesto storico dello sviluppo del forno a induzione? Da Faraday alla metallurgia moderna