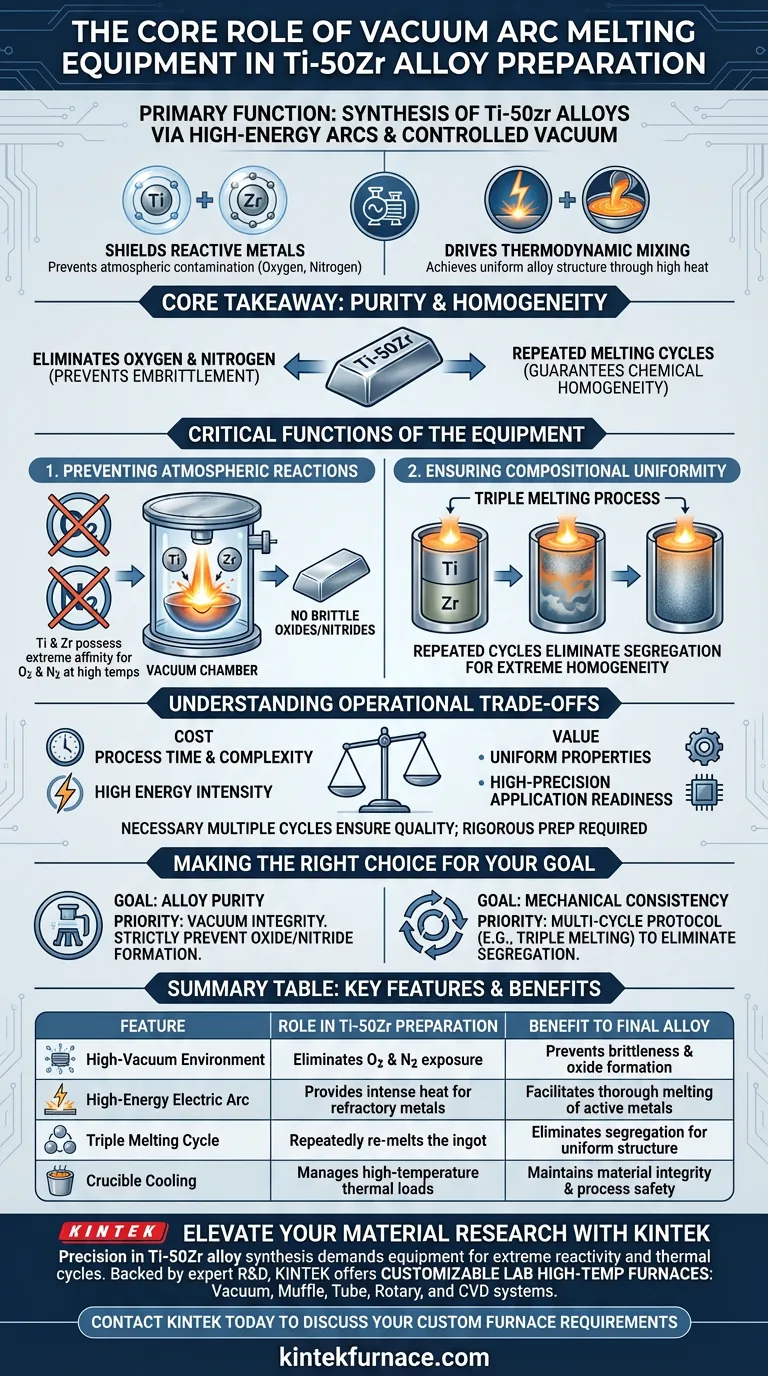

La funzione principale delle apparecchiature di fusione ad arco sotto vuoto è facilitare la sintesi delle leghe Ti–50Zr utilizzando archi elettrici ad alta energia in un ambiente sotto vuoto rigorosamente controllato. Queste apparecchiature servono al duplice scopo di proteggere i metalli altamente reattivi dalla contaminazione atmosferica, guidando al contempo la miscelazione termodinamica necessaria per ottenere una struttura di lega uniforme.

Concetto chiave Il titanio e lo zirconio sono metalli chimicamente attivi che si degradano istantaneamente se fusi in presenza di aria. La fusione ad arco sotto vuoto è lo standard critico per queste leghe perché elimina ossigeno e azoto dall'ambiente di processo, garantendo la purezza, e allo stesso tempo utilizza cicli di fusione ripetuti per garantire l'omogeneità chimica.

Le funzioni critiche dell'attrezzatura

Prevenzione delle reazioni atmosferiche

Il titanio e lo zirconio sono classificati come metalli attivi. Alle alte temperature richieste per la fusione, possiedono un'affinità estrema per ossigeno e azoto.

Se esposti all'aria durante la fusione, questi metalli reagiscono formando ossidi e nitruri fragili. Questa contaminazione compromette le proprietà meccaniche della lega finale.

Le apparecchiature di fusione ad arco sotto vuoto risolvono questo problema creando un ambiente ad alto vuoto prima che venga acceso l'arco. Ciò rimuove efficacemente i gas reattivi, consentendo ai metalli di fondere senza assorbire impurità che causano fragilità.

Garantire l'uniformità compositiva

Creare una lega Ti–50Zr richiede più della semplice fusione dei due metalli una sola volta. Un singolo passaggio spesso comporta una segregazione compositiva, in cui il rapporto tra titanio e zirconio varia nell'intero lingotto.

L'attrezzatura facilita un processo noto come tripla fusione. Sottoponendo la lega a cicli di fusione ripetuti, l'attrezzatura forza una miscelazione completa degli elementi.

Questa ripetizione elimina la segregazione, garantendo che il lingotto finale possieda un'estrema omogeneità e una distribuzione chimica uniforme in tutto il materiale.

Comprendere i compromessi operativi

La necessità di cicli multipli

Il "costo" principale dell'utilizzo della fusione ad arco sotto vuoto per leghe di alta qualità è il tempo di processo e la complessità.

Ottenere l'omogeneità richiesta non è istantaneo. Come notato, è necessario un protocollo specifico (spesso la tripla fusione) per eliminare la segregazione.

Saltare questi cicli per risparmiare tempo porterà quasi invariabilmente a un prodotto inferiore con proprietà meccaniche incoerenti, rendendo la lega inadatta per applicazioni di alta precisione.

Intensità energetica e di preparazione

La fusione ad arco sotto vuoto è un processo ad alta intensità energetica a causa della generazione di archi ad alta temperatura.

Inoltre, il processo richiede una rigorosa preparazione delle materie prime per garantire che la camera del vuoto rimanga incontaminata. L'attrezzatura si basa sulla purezza dell'input per mantenere l'integrità dell'ambiente sotto vuoto.

Fare la scelta giusta per il tuo obiettivo

Per garantire la massima utilità delle apparecchiature di fusione ad arco sotto vuoto per la preparazione di Ti–50Zr:

- Se il tuo obiettivo principale è la purezza della lega: Dai priorità all'integrità dell'ambiente sotto vuoto per prevenire rigorosamente la formazione di ossidi e nitruri che causano fragilità.

- Se il tuo obiettivo principale è la coerenza meccanica: Aderisci rigorosamente a un protocollo di fusione multi-ciclo (come la tripla fusione) per eliminare la segregazione compositiva e garantire una microstruttura uniforme.

L'uso efficace di queste apparecchiature impone di non scendere mai a compromessi sul numero di cicli di fusione quando si lavora con metalli refrattari inclini alla segregazione.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione di Ti–50Zr | Beneficio per la lega finale |

|---|---|---|

| Ambiente ad alto vuoto | Elimina l'esposizione a ossigeno e azoto | Previene la fragilità e la formazione di ossidi/nitruri |

| Arco elettrico ad alta energia | Fornisce calore intenso per metalli refrattari | Facilita la fusione completa di metalli attivi |

| Ciclo di tripla fusione | Fonde ripetutamente il lingotto | Elimina la segregazione per una struttura chimica uniforme |

| Raffreddamento crogiolo | Gestisce carichi termici ad alta temperatura | Mantiene l'integrità del materiale e la sicurezza del processo |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nella sintesi della lega Ti–50Zr richiede apparecchiature in grado di gestire reattività estreme e rigorosi cicli termici. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio—inclusi sistemi sotto vuoto, a muffola, a tubo, rotativi e CVD—tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Sia che tu richieda estrema purezza per metalli attivi o omogeneità specializzata attraverso la fusione sotto vuoto avanzata, il nostro team tecnico è pronto ad assisterti. Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato e garantire che le tue leghe di alta precisione soddisfino i più elevati standard industriali.

Guida Visiva

Riferimenti

- Improved Strength and Corrosion Resistance of Ti–50Zr Alloy Through Heat Treatment. DOI: 10.1002/adem.202501828

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quale ruolo svolge un forno fusorio elettrico nella produzione di compositi Al7075/Fe3O4/RHS? Liquefazione di precisione

- Quali sono i vantaggi dei meccanismi di agitazione nelle fornaci a induzione per la fusione? Ottenere un controllo metallurgico superiore

- Qual è la funzione di un ambiente di argon ad alta purezza? Garantire la precisione nella fusione di leghe Cu-Zn-Al-Sn

- Quali sono i vantaggi dell'utilizzo di un riscaldatore a induzione? Ottieni un riscaldamento veloce, preciso e sicuro

- In che modo la tecnologia IGBT migliora i forni a induzione a canale? Aumenta l'efficienza e la qualità

- Quali sono i vantaggi dell'utilizzo di un forno di fusione a induzione? Fusione più rapida, costi inferiori, maggiore purezza

- Qual è la funzione di un forno a induzione a media frequenza nel processo di fusione della lega AlV55? Migliorare la purezza della lega

- Quali materiali non possono essere riscaldati per induzione? Il Ruolo Chiave della Conducibilità Elettrica