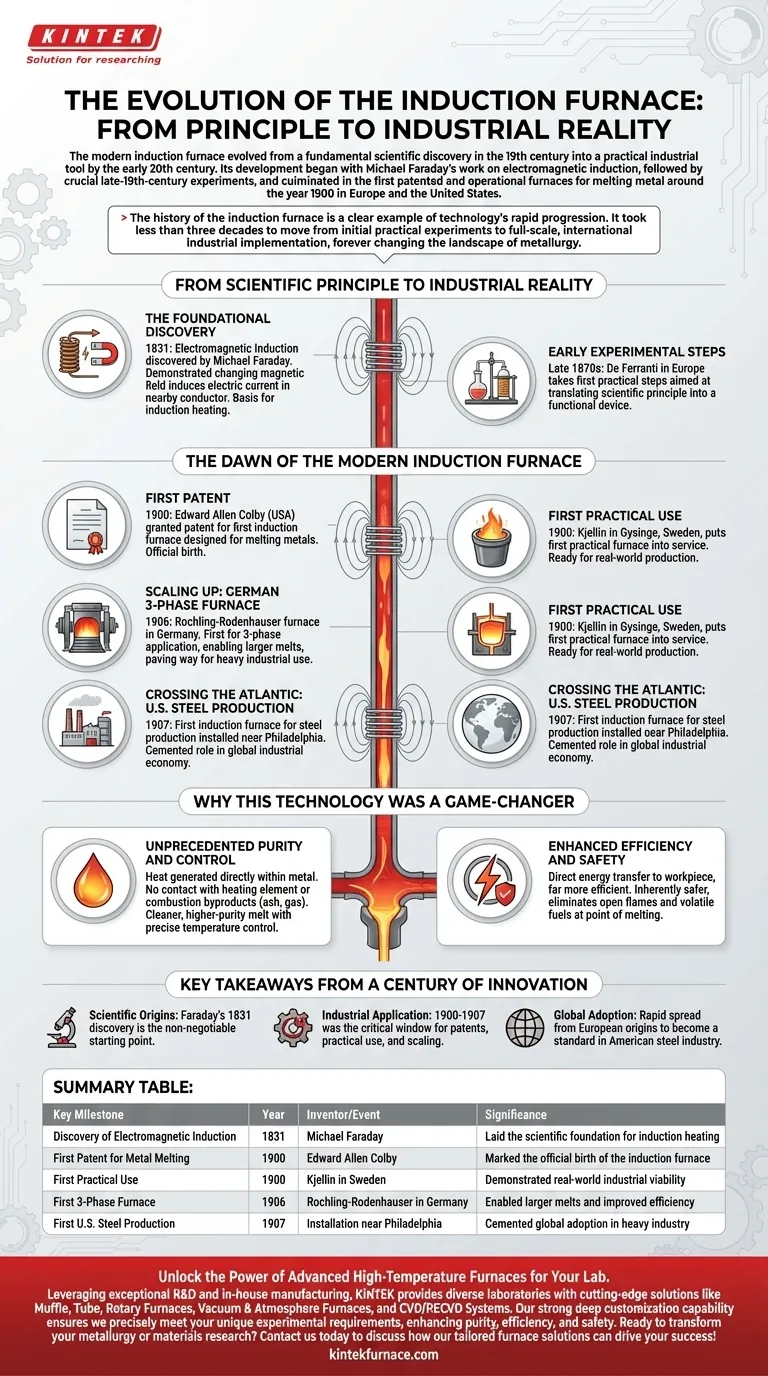

Il moderno forno a induzione si è evoluto da una scoperta scientifica fondamentale nel XIX secolo a uno strumento industriale pratico all'inizio del XX secolo. Il suo sviluppo è iniziato con il lavoro di Michael Faraday sull'induzione elettromagnetica, seguito da esperimenti cruciali alla fine del XIX secolo, e culminato nei primi forni brevettati e operativi per la fusione dei metalli intorno al 1900 in Europa e negli Stati Uniti.

La storia del forno a induzione è un chiaro esempio della rapida progressione della tecnologia. Ci sono voluti meno di tre decenni per passare dai primi esperimenti pratici all'implementazione industriale su vasta scala, cambiando per sempre il panorama della metallurgia.

Dal Principio Scientifico alla Realtà Industriale

Il viaggio verso il forno a induzione è iniziato non in una fonderia, ma in un laboratorio. Il concetto centrale è uno dei pilastri della fisica moderna e dell'ingegneria elettrica.

La Scoperta Fondamentale

L'intera tecnologia si basa sull'induzione elettromagnetica, scoperta da Michael Faraday nel 1831. Egli dimostrò che un campo magnetico variabile poteva indurre una corrente elettrica in un conduttore vicino. Questo principio è la base per motori elettrici, generatori e, in modo cruciale, per il riscaldamento a induzione.

Primi Passi Sperimentali

Sebbene Faraday abbia posto le basi, i primi passi pratici verso un forno a induzione furono compiuti da De Ferranti in Europa verso la fine degli anni '70 dell'Ottocento. Questi primi esperimenti miravano a tradurre il principio scientifico in un dispositivo funzionale, colmando il divario tra fisica teorica e ingegneria applicata.

L'Alba del Moderno Forno a Induzione

Il passaggio al XX secolo fu il momento cruciale in cui i concetti sperimentali divennero macchine industriali commercialmente valide, con sviluppi chiave avvenuti quasi contemporaneamente in tutto il mondo.

Il Primo Brevetto e l'Uso Pratico

L'anno 1900 segna la nascita ufficiale del forno a induzione. L'inventore americano Edward Allen Colby ottenne un brevetto per il primo forno a induzione specificamente progettato per la fusione dei metalli.

Nello stesso anno, il primo forno a induzione veramente pratico fu messo in servizio da Kjellin a Gysinge, in Svezia. Ciò dimostrò che la tecnologia era pronta per la produzione nel mondo reale.

L'Aumento di Scala: Il Forno Trifase Tedesco

Un salto significativo in potenza ed efficienza avvenne nel 1906 in Germania. Il forno Rochling-Rodenhauser fu il primo ad essere costruito per l'applicazione elettrica trifase, consentendo fusioni più grandi e aprendo la strada all'uso industriale pesante che vediamo oggi.

Attraversando l'Atlantico: Produzione di Acciaio negli Stati Uniti

La rapida adozione della tecnologia fu confermata nel 1907, quando il primo forno a induzione per la produzione di acciaio negli Stati Uniti fu installato in uno stabilimento vicino a Filadelfia. Questo evento cementò il ruolo del forno come strumento chiave nell'economia industriale globale.

Perché Questa Tecnologia Ha Cambiato le Regole del Gioco

La rapida adozione del forno a induzione non fu casuale. Offriva vantaggi fondamentali rispetto ai forni a combustione e ad arco elettrico che dominavano la metallurgia all'epoca.

Purezza e Controllo Senza Precedenti

Poiché il calore è generato direttamente all'interno del metallo tramite correnti indotte, non c'è contatto con un elemento riscaldante o sottoprodotti di combustione come cenere o gas. Ciò si traduce in una fusione molto più pulita e di purezza superiore con un controllo preciso della temperatura.

Efficienza e Sicurezza Migliorate

Il riscaldamento a induzione è molto più efficiente dei metodi tradizionali, poiché l'energia viene trasferita direttamente al pezzo in lavorazione. Il processo è anche intrinsecamente più sicuro, poiché elimina la necessità di fiamme libere o combustibili volatili nel punto di fusione, creando un ambiente di lavoro migliore.

Punti Chiave da un Secolo di Innovazione

Comprendere la progressione storica fornisce un contesto prezioso per il posto della tecnologia nell'industria moderna.

- Se il tuo focus principale sono le origini scientifiche: Ricorda che la scoperta dell'induzione elettromagnetica da parte di Faraday nel 1831 è il punto di partenza imprescindibile per tutto questo campo tecnologico.

- Se il tuo focus principale è l'applicazione industriale: Il periodo tra il 1900 e il 1907 è stata la finestra critica in cui si sono verificati brevetti, uso pratico e aumento di scala tecnologica.

- Se il tuo focus principale è l'adozione globale: Nota quanto rapidamente la tecnologia si sia diffusa dalle sue origini europee in Svezia e Germania per diventare uno standard nell'industria siderurgica americana.

Questa innovazione centenaria, nata da un semplice principio fisico, rimane una pietra angolare della moderna produzione di metalli ad alta purezza.

Tabella Riassuntiva:

| Tappa Fondamentale | Anno | Inventore/Evento | Significato |

|---|---|---|---|

| Scoperta dell'Induzione Elettromagnetica | 1831 | Michael Faraday | Ha posto le basi scientifiche per il riscaldamento a induzione |

| Primo Brevetto per Fusione di Metalli | 1900 | Edward Allen Colby | Ha segnato la nascita ufficiale del forno a induzione |

| Primo Uso Pratico | 1900 | Kjellin in Svezia | Ha dimostrato la fattibilità industriale nel mondo reale |

| Primo Forno Trifase | 1906 | Rochling-Rodenhauser in Germania | Ha permesso fusioni più grandi e migliorato l'efficienza |

| Prima Produzione di Acciaio negli USA | 1907 | Installazione vicino a Filadelfia | Ha cementato l'adozione globale nell'industria pesante |

Sblocca la Potenza dei Forni ad Alta Temperatura Avanzati per il Tuo Laboratorio

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni all'avanguardia come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, migliorando purezza, efficienza e sicurezza nei vostri processi.

Pronto a trasformare la tua ricerca sulla metallurgia o sui materiali? Contattaci oggi per discutere di come le nostre soluzioni di forni su misura possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura